INTRODUCCIÓN

El creciente uso de medios de transporte a nivel global demanda partes y repuestos, los que al fin de su ciclo de vida son desechados. Los neumáticos fuera de uso (NFU) son piezas descartadas de automóviles, autobuses, camiones, bicicletas y vehículos agrícolas, las cuales se acumulan ocasionalmente en vertederos para su posterior reciclado. Un neumático se fabrica con más de 100 sustancias diferentes, siendo la principal el caucho, con un 50 % del peso total de la pieza, aproximadamente. Además, posee relleno como el negro de humo o gel de sílice (25 % del peso), acero (10 % del peso), azufre (1 % del peso), óxido de zinc (1 % del peso) y muchos otros aditivos como aceite de procesamiento, plastificante o aceleradores de vulcanización, siendo todos estos compuestos difíciles de degradar naturalmente. Los cauchos más comunes utilizados para los neumáticos son el caucho natural, el caucho de estireno-butadieno y el caucho de butadieno (Seidelt et al. 2006).

Anualmente, tanto en la Unión Europea como en Estados Unidos, se depositan alrededor de tres millones de toneladas de NFU (Siddique y Naik 2004, GCR 2017), mientras que en Chile se generan alrededor de 140 000 t anuales, de los cuales 50 000 t provienen del sector minero. Estos últimos van a lugares de acopio o simplemente se entierran (Morales 2017). En muchos lugares los NFU se consideran residuos sin valor y se depositan en vertederos ilegales afectando negativamente al medio ambiente. Con el propósito de mitigar el impacto medioambiental de los residuos en general, los países cuentan con normativas que regulan su eliminación. En el caso de Chile, en 2016 se dictó la Ley 20.920 (MMA 2016) que establece el marco para la gestión de residuos, la responsabilidad extendida del productor y el fomento al reciclaje; con ello, se responsabiliza a los fabricantes de la organización, recuperación y gestión de sus residuos. Sin embargo, no hay una disposición especial para el manejo de los NFU. En la actualidad, las empresas que reciclan los NFU obtienen subproductos con valor comercial. En la planta recicladora se pueden obtener fibras de caucho, fibras de acero y fibras textiles para diversos usos. Un proceso de reciclado de NFU comprende normalmente las etapas de recepción, selección, trituración, granulación, molienda, almacenamiento y comercialización de los subproductos.

Diversos estudios reportan la utilización de fibras de acero y de caucho de NFU en hormigones para uso estructural y no estructural. Aiello et al. (2009) estudiaron hormigones con adición de fibras de acero (FA) de NFU en dosis bajas, obteniendo un incremento en la resistencia a la flexión respecto del hormigón testigo. Además, Graeff et al. (2012) concluyeron que la adición de 2 y 6% en peso de FA en el hormigón mejoró el comportamiento resistente de pavimentos, llegando incluso a reducir su espesor hasta en un 26 %. Por otra parte, Siddique y Naik (2004) reportaron que los hormigones con fibras de caucho (FC) de NFU mejoran la adherencia con la pasta de cemento adicionando oxicloruro de magnesio. Además, Mohammadi y Khabbaz (2015) y Serdar et al. (2015) concluyeron que la adición de FC en pavimentos reduce las grietas de retracción.

El objetivo de esta investigación fue evaluar comparativamente la resistencia mecánica de hormigones con adición de fibra de acero comercial y hormigones con FC y FA, ambos de NFU, con un hormigón sin adición (testigo) a las edades de 7, 17 y 28 días.

MATERIALES Y MÉTODOS

Materiales

En la fabricación de las muestras se utilizó hormigón premezclado del proveedor Ready Mix, el cual fue elaborado con cemento Portland puzolánico de alta resistencia inicial, de acuerdo con la Norma Chilena 148 Of.1968 (INN 1968), tamaño máximo del árido grueso de 20 mm y asentamiento de cono de 16 cm, para una resistencia mínima a la compresión de 30 Mpa a los 28 días. Además, el hormigón premezclado contiene aditivo plastificante Plastocrete® CB 400 R, del fabricante SIKA y aditivo inhibidor de hidratación Delvo® del fabricante BASF. En el cuadro I se muestra la distribución de tamaño de partículas de los áridos utilizados en la fabricación del hormigón, y en el cuadro II algunas de las propiedades físicas y químicas de estos áridos. Además, en el cuadro III se especifican las propiedades del cemento entregadas por el proveedor. Para la fabricación de los hormigones se utilizó agua potable de la ciudad de Tierra Amarilla; FA y FC obtenidos por procesos mecánicos por la empresa recicladora chilena de NFU Polambiente S.A., y fibra de acero comercial Dramix® 3D del fabricante Bekaert, esta última con longitudes de 60 mm y diámetro 0.75 mm (Fig. 1). En la figura 2 se muestran las FA de NFU de 35 a 50 mm de longitud con diámetros de 0.89 mm aproximadamente. Además, en la figura 3 se muestran las FC de NFU con tamaños de partícula de 0.1 a 5 mm utilizados en la fabricación de los hormigones, y en la figura 4 se puede observar la distribución granulométrica de FC de NFU, en la que predomina el tamaño 2.5 mm con un 88 %.

CUADRO I DISTRIBUCIÓN DE TAMAÑO DE PARTÍCULAS DE LOS ÁRIDOS

| Tamaño (mm) | Gravilla (% pasa) | Arena (% pasa) |

| 25 | ||

| 20 | 100 | |

| 12.5 | 64 | |

| 10 | 43 | 100 |

| 5 | 9 | 83 |

| 2.5 | 63 | |

| 1.25 | 54 | |

| 0.63 | 35 | |

| 0.315 | 18 | |

| 0.16 | 4 |

CUADRO II PROPIEDADES DE LOS ÁRIDOS

| Propiedad | Gravilla | Arena |

| Densidad aparente suelta (kg/m3) | 1413 | 1746 |

| Densidad real (kg/m3) | 2674 | 2618 |

| Humedad (%) | 0.4 | 2.7 |

| Absorción (%) | 0.9 | 0.9 |

| Fino tamaño menor que 0.8 mm (%) | 0.2 | 3.0 |

| SO4= (kg/kg de árido) | 3.14 × 10-4 | 3.29E-5 |

| Cl= (kg/kg de árido) | 3.32 × 10-5 | 1.08E-04 |

CUADRO III PROPIEDADES DEL CEMENTO PORTLAND

| Peso específico (kg/m3) | 3030 |

| Superficie específica (cm2/g) | 4150 |

| Inicio de fraguado (h) | 3 |

| Término de fraguado (h) | 4 |

| Pérdida por calcinación (%) | 1.4 |

| Contenido de SO3 (%) | 2.56 |

| Residuo insoluble (%) | 14.2 |

Métodos

Se fabricaron por triplicado seis diferentes tipos de hormigón, evaluando su resistencia a la compresión a las edades de 7, 17 y 28 días y a la flexotracción a los 28 días. Las adiciones utilizadas fueron de 50 kg/m3 en hormigones con fibra de acero comercial DRAMIX® (FD50), y de 35 (FA35) y 50 kg/m3 (FA50) en hormigones con FA de NFU. Además, en hormigones con FC de NFU se utilizaron adiciones en dosis de 7 kg/m3 (FC7) y 10.5 kg/m3 (FC10.5). Los hormigones con fibras fueron comparados con una muestra sin adiciones que sirvió de testigo. Las fibras FA y FC se incorporaron gradualmente al hormigón premezclado antes de ser vertidas a los moldes. Para ello, se procedió al remezclado del hormigón fabricado en planta, con FA y FC en mezcladora eléctrica durante 1.5 min, asegurando la distribución homogénea de los componentes de acuerdo con la norma NCh 1789 Of.1986 (INN 1986). Posteriormente las muestras moldeadas fueron compactadas mediante vibración con sonda, desmoldadas a las 24 h y sumergidas en agua con cal hasta la edad de ensayo. Se utilizaron probetas de 20 × 20 × 20 cm3 para ensayos a la compresión y probetas de 15 × 15 × 53 cm3, con luz de ensayo de 450 mm, en flexotracción. La rotura de las muestras se realizó en prensas del fabricante Controls. En el cuadro IV se identifican los tipos de hormigones con las adiciones de fibras recicladas de NFU estudiados y en el cuadro V la dosificación utilizada para la fabricación del hormigón sin adición.

CUADRO IV IDENTIFICACIÓN DE LAS MUESTRAS Y DOSIS DE FIBRAS ADICIONADAS

| ID Muestra | FA (kg/m³) | FC (kg/m³) | FD (kg/m³) |

| Testigo | - | - | - |

| FA35 | 35 | - | - |

| FA50 | 50 | - | - |

| FD50 | - | - | 50 |

| FC7 | - | 7 | - |

| FC10.5 | - | 10.5 | - |

FA: fibras de acero, FC: fibras de caucho, FD: fibra de acero comercial DRAMIX®

CUADRO V DOSIS DE MATERIALES UTILIZADOS PARA 1 m3 DE HORMIGÓN

| Material | Característica | Cantidad |

| Cemento (kg) | Portland puzolánico, grado alta resistencia | 296 |

| Arena (kg) | De río | 1010 |

| Gravilla (kg) | Triturada | 818 |

| Agua (L) | Potable | 206 |

| Aditivo plastificante (kg) | Plastocrete CB 400 R, SIKA® | 1.48 |

| Aditivo inhibidor hidratación (L) | Delvo® | 2.23 |

RESULTADOS Y DISCUSIÓN

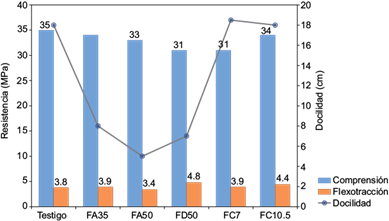

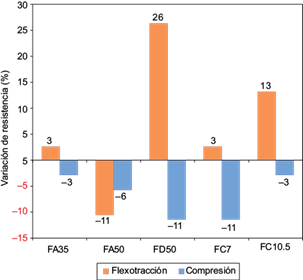

El cuadro VI y la figura 5 muestran la resistencia mecánica del hormigón testigo y de los hormigones con FA y FC. Los resultados de la resistencia a compresión a la edad de 28 días de los hormigones con fibras de NFU reciclado, están comprendidos entre 31 y 34 Mpa, aproximadamente. En general, como puede observarse en la figura 6, los resultados a la compresión son levemente inferiores respecto del hormigón testigo (35 Mpa), con reducciones de 3 a 11 %. Además, los hormigones con fibras evidencian un comportamiento a la flexotracción similar, y en algún caso superior al del testigo. El análisis de los datos indica que la resistencia a la flexotracción de los hormigones con fibras (a excepción de FA50 con 11 %) son 3 a 26 % superiores al testigo, destacando la muestra FD50 con 4.8 Mpa. En la figura 5 también se puede observar que a medida que aumenta la adición de FA de NFU, disminuye levemente su resistencia tanto a compresión como a flexotracción a los 28 días, comportamiento que puede estar asociado a la disminución de la docilidad de la mezcla, hecho que dificulta la maleabilidad y la compactación adecuada de la misma. Por otra parte, los hormigones con adición de FC, presentan un leve incremento en la resistencia a la compresión a los 28 días, mientras que la resistencia a la flexotracción de la muestra FC10.5 es superior a FC7. Como se puede observar en el cuadro VI, la resistencia a la compresión de las muestras para todos los casos aumenta con la edad de curado, alcanzando su máximo a los 28 días.

CUADRO VI COMPORTAMIENTO RESISTENTE DE HORMIGONES CON FIBRAS

| Muestra | Densidad aparente (kg/m³) | Docilidad (cm) | Compresión (MPa) | Flexotracción (MPa) | |||||

| Edad (días) | Edad (días) | Edad (días) | |||||||

| 7 | 17 | 28 | 7 | 17 | 28 | 28 | |||

| Testigo | 2360 | 2330 | 2300 | 18.0 | 27.1 | 29.9 | 35.3 | 3.8 | |

| FA35 | 2360 | 2360 | 2350 | 8.0 | 26.1 | 29.9 | 34.3 | 3.9 | |

| FA50 | 2370 | 2400 | 2380 | 5.0 | 26.0 | 30.9 | 33.4 | 3.4 | |

| FD50 | 2340 | 2350 | 2340 | 7.0 | 24.0 | 28.1 | 30.6 | 4.8 | |

| FC7 | 2330 | 2330 | 2330 | 18.5 | 26.7 | 28.1 | 30.7 | 3.9 | |

| FC10.5 | 2330 | 2310 | 2330 | 18.0 | 23.6 | 28.6 | 33.9 | 4.4 | |

FA35: 35 kg/m3 de adición de fibras de acero, FA50: 50 kg/m3 de adición de fibras de acero, FD50: 50 kg/m3 de adición de fibras de acero comercial DRAMIX®, FC7: 7 kg/m3 de adición de fibras de acero, FC10.5: 10.5 kg/m3 de adición de fibras de caucho

Fig. 5 Resistencias a la compresión y flexotracción a los 28 días y docilidad de las muestras. FA: fibras de acero, FD: fibras de acero comercial DRAMIX®, FC: fibras de caucho

Fig. 6 Variación de la resistencia a compresión y flexotracción, respecto del testigo a los 28 días. FA: fibras de acero, FD: fibras de acero comercial DRAMIX®, FC: fibras de caucho

En cuanto a la resistencia esperada a mayor edad de curado, situación no contemplada en el presente estudio, autores como Aiello et al. (2009) ensayaron muestras de hormigón con adición de fibras de acero de NFU y compararon la resistencia a la compresión a la edad de 60 días con una muestra testigo. Los resultados indicaron que para diferentes docilidades del hormigón testigo, y para hormigones que contenían fibras de NFU, la resistencia a la compresión fue de 32 MPa, similar a lo obtenido en el presente estudio, mientras que en los hormigones con fibras de acero reciclado que contenían 0.23 y 0.46 % en volumen, y en hormigones con 0.40 % en volumen de fibras comerciales, se alcanzó una resistencia de 38 MPa. Los resultados obtenidos tanto por los autores del presente estudio como otros autores, muestran un incremento de la resistencia de los hormigones que contienen fibras de NFU a medida que aumenta la edad de curado. Esto se confirma con los estudios de Graeff et al. (2009), quienes concluyeron que las muestras que contenían FA de NFU ensayadas a edades mayores a 4 meses, mejoraron sus propiedades resistentes incluso por sobre la resistencia del hormigón testigo. El comportamiento resistente de los hormigones con adición de fibras de NFU estudiados permite sugerir su uso en obras viales, principalmente en pavimentos (Graeff et al. 2012, Mohammadi y Khabbaz 2015, Serdar et al. 2015). Sin embargo, para su utilización en pavimentos, se requiere mayor estudio tanto en laboratorio (ensayos de durabilidad, fatiga, compactación con rodillo, entre otros), como en terreno, mediante canchas de prueba in situ y con tráfico normal de vehículos.

CONCLUSIONES

En este estudio, se verificó el comportamiento mecánico de muestras de hormigón que contenían FA y FC de NFU. En los ensayos de compresión y flexotracción, se constató que el hormigón testigo presentó el mejor comportamiento a la compresión a los 28 días; sin embargo, las muestras FA35 y FC10.5 estuvieron ligeramente por debajo del testigo, lo que pone de manifiesto que es viable fabricar hormigones resistentes a la compresión con adiciones de FA y FC de NFU en proporciones de hasta 35 y 10.5 kg/m3, respectivamente. Por otra parte, el comportamiento resistente de las muestras con fibras ensayadas a flexotracción, mostraron en general mejores resultados que el hormigón testigo, lo que sugiere la utilización de FA y FC de NFU en cantidades inferiores a 50 y 10.5 kg/m3, respectivamente. Como conclusión general, el estudio indicó que la adición de fibras de NFU en mezclas basadas en cemento sugiere la posibilidad de su utilización en la fabricación de hormigones, particularmente en pavimentos, valorizando un residuo habitual que de otra forma podría terminar en el vertedero por un tiempo indefinido.

nueva página del texto (beta)

nueva página del texto (beta)