1. Introducción

La industria automotriz se esfuerza por innovar constantemente en el diseño de sus vehículos y componentes. Uno de sus principales enfoques se centra en la funcionalidad de los componentes y sus métodos y procesos de fabricación, este último ha dado lugar a estructuras ligeras, pero altamente resistentes [1]. La creciente demanda de automóviles eléctricos e híbridos requiere de nuevos conceptos y el desarrollo de nuevas tecnologías y procesos para producir piezas y componentes automotrices ligeros [2].

En algunos de los procesos de manufactura convencionales usados para la producción de pedales de frenado, se enfrentan diversos desafíos como el desperdicio de material y el sobrediseño, resultando en una ineficiencia de los procesos de manufactura, problemas de sostenibilidad y altos costos [3]. El sobrediseño surge de una carencia en la optimización del diseño de los componentes, por lo tanto, un diseño eficiente puede lograr la misma funcionalidad con menos recursos. El uso indiscriminado de materias primas aumenta los costos de producción de los pedales automotrices, y esto contradice los objetivos de sostenibilidad y reducción de costos de la industria [4,5].

El diseño generativo se ha hecho notar como una herramienta innovadora en el sector automotriz. Esta técnica iterativa ha demostrado ser efectiva en el proceso de optimización de diseños, ahorrando tiempo y recursos.

Parametrizar significa identificar y describir elementos cuantitativamente variables en el proceso. En el diseño generativo, a cada parámetro se le asignan valores fijos o variables que tienen efectos en la salida del proceso. Cuantos más parámetros, mayor será el número de soluciones posibles [6]. La implementación del diseño generativo en componentes como los pedales de frenado ofrece beneficios significativos como reducir el material utilizado y, por ende, los costos de producción. Esta herramienta explora múltiples diseños, evaluando variables como peso, resistencia mecánica y funcionalidad.

A pesar de sus ventajas, el diseño generativo plantea desafíos. Uno de ellos, es la dificultad de utilizar procesos de manufactura convencionales para fabricar piezas diseñadas por este método. Sin embargo, para resolver este desafío se ha considerado el uso de alternativas como la manufactura aditiva, donde se integran estructuras, proceso y eficiencia en la utilización del material. Algunos otros desafíos a los que se enfrenta el uso de diseño generativo en el diseño de componentes son la caracterización del rendimiento, la anisotropía y la resistencia a la fatiga del componente fabricado aditivamente [7]. Así como, el hacer que el proceso de diseño sea sistemático [8], lo que a veces limita la intervención humana en aspectos estéticos y otros criterios subjetivos.

En un contexto más amplio, la industria manufacturera debe adaptarse constantemente a nuevas tecnologías e innovación en sus procesos de diseño y manufactura para ser competitiva. En el sector automotriz, es crucial desarrollar componentes funcionales, eficientes y económicos. El diseño generativo se presenta como una alternativa viable que puede cumplir con estos requisitos.

Por lo anterior, el presente trabajo se enfoca en la utilización de diseño generativo para el diseño de un pedal de frenado de automóvil satisfaciendo los criterios de funcionalidad, seguridad, ligereza y resistencia mecánica. Reduciendo la cantidad de material usado en su fabricación, y con ello, haciendo un proceso de manufactura más sostenible.

2. Marco teórico

El diseño paramétrico es una forma de modelado, en la cual se especifican relaciones entre varios parámetros, como la forma, dimensiones y posicionamiento de objetos, etc. Esto con el propósito de que el diseñador puede ajustar rápidamente algunos valores de los parámetros y el resto del modelo actuará en consecuencia [9]. El diseño generativo toma como base esta técnica para crear nuevas alternativas de diseño.

El diseño generativo es una herramienta dirigida a procesos que puedan imitar el enfoque generativo de la naturaleza [10], partiendo de una idea inicial, la cual pasa por un proceso de abstracción destinado a comprender y modelar una pieza o un sistema de manera conceptual mediante una función concreta del objeto e ignorando otras propiedades en cuestión. El proceso es iterativo, haciendo uso de una serie de algoritmos que generan múltiples opciones de salida en base a una serie de restricciones y datos de entrada definidos por el usuario [11, 12]. Posteriormente, el diseñador procede a analizar y juzgar las salidas. Decidiendo si el resultado es el deseado o se continua con la modificación del valor de los parámetros para generar nuevas salidas hasta poder encontrar una solución adecuada [13]. El proceso del diseño generativo puede verse en la Figura 1.

Este diagrama muestra una serie de etapas interconectadas del camino desde la concepción de la idea hasta la obtención de la solución o soluciones del diseño.

La técnica de diseño generativo empleada en este trabajo hace uso de cuatro tipos de procesos algorítmicos [14]:

Síntesis de formas: crea una serie de alternativas basadas en los objetivos y restricciones definidas por los diseñadores, utilizando algoritmos computacionales para generar y explorar formas y estructuras [15].

Optimización de superficies y rejillas: proceso que utiliza algoritmos y técnicas computacionales para encontrar la forma óptima de una superficie o una estructura de rejilla de acuerdo con ciertos criterios predefinidos, esto con el propósito de hacerlo más ligero y estable [16]. En este proceso se pueden definir parámetros como la resistencia estructural, eficiencia de material, estabilidad, estética y otros factores relacionados con la función y el rendimiento del diseño.

Optimización topológica: reduce el peso de un objeto realizando un análisis que elimina el material innecesario sin perder resistencia. Este proceso, se utiliza para encontrar la mejor distribución de material dentro de una estructura, maximizando su rendimiento y minimizando su peso [17].

Estructuras trabeculares: se refiere a la generación de geometrías complejas que imitan las características y patrones observados en las estructuras óseas. Formando pequeñas trabéculas o varillas que se interconectan entre sí para formar una estructura porosa [18].

Este conjunto de algoritmos analiza el escenario planteado y genera múltiples posibilidades de opciones de salida, lo que permite tomar decisiones en cuanto se obtienen las posibles opciones (resultados).

En la industria automotriz, el diseño generativo puede verse aplicado en varias áreas, una de ellas es en la optimización de estructuras, conservando o mejorando la rigidez y reduciendo el peso, lo que a su vez pudiera conducir en el mejoramiento de la eficiencia y rendimiento del componente. La filosofía del diseño generativo se centra en reducir el peso del vehículo sin comprometer su integridad estructural ni su rendimiento [19]. Siendo implementado principalmente en los componentes que conforman un sistema para la mejora de la eficiencia mecánica y rendimiento como lo es en el caso del sistema de suspensión en vehículos eléctricos [20], donde se ha logrado reducir considerablemente el peso del componente; otro ejemplo conocido en el bus eléctrico de Autodesk®, el cual muestra accesorios como espejos, volante y rines con un 18% más ligeros que los rines convencionales [21].

Dentro de los sistemas del vehículo es posible optimizar el peso de ciertas partes usando el diseño generativo. Esto con el propósito de hacerlos más ligeros e incluso mejorar sus capacidades mecánicas.

Esto lo podemos ver en la investigación realizada por A. Kulangara et al., donde se propone un diseño de pedal optimizado topológicamente con la formación de estructuras reticulares, reduciendo material con una masa de hasta en un 21.2% [22].

Por otra parte, L. Lira, mediante el uso de Autodesk Fusion 360®, muestra una serie de propuestas de pedales optimizados de diseño variable que presentan distintas características siento una constante la reducción de masa [23].

3. Metodología

El diseño del pedal de frenado presentado en este trabajo se inspira en la biomímesis, imitando procesos, sistemas y formas orgánicas existentes en la naturaleza [24]. La bioinspiración representa una posible alternativa para diseñar materiales compuestos con propiedades innovadoras [25].

3.1 Modelo CAD de un pedal de frenado

Para la generación del modelo de diseño asistido por computadora (CAD) del pedal de frenado, se utilizó el software SOLIDWORKS®. Durante toda la fase de diseño y desarrollo, la fuerza del pedal del freno es vital para el control de la conducción del vehículo [26]. En este proceso, fueron tomadas en consideración las dimensiones y geometría de un pedal de frenado comercial [27]. Para el diseño del componente se consideró la adaptación de la geometría a la posición del pie durante el proceso de conducción de un vehículo, siendo la superficie de presión del pedal lo suficientemente amplia para permitir un contacto adecuado. Cabe mencionar que la carga bajo la cual se diseñó el pedal de frenado fue de 2000 N (203.94 kg*f aproximadamente) [28]. Finalmente, la estructura del pedal debe cumplir requisitos de funcionalidad, ergonomía, seguridad, ligereza y resistencia mecánica en condiciones de operación.

Las dimensiones y geometría del pedal base puede verse en la Figura 2.

3.2 Software del diseño generativo

Para la implementación de diseño generativo en el componente se usó el software CAD Autodesk Fusion 360®. La herramienta de Autodesk se llama "Generative Design" y está alojada dentro de Fusion 360®. Este software define una forma inicial para el componente, mediante la definición de los objetivos y parámetros de diseño que afectan la forma y el rendimiento del componente [29].

En el proceso de implementación del diseño generativo para el pedal de frenado, se establecieron restricciones y especificaciones técnicas en el software. Se ajustaron los parámetros de diseño para cumplir con los objetivos, creando prototipos digitales del pedal. Estos prototipos fueron sometidos a pruebas virtuales de funcionalidad, ligereza y resistencia mecánica, evaluando aspectos como su rigidez y factor de seguridad. La metodología de la aplicación de diseño generativo al pedal de frenado se ilustra en el diagrama de flujo de la Figura 3.

3.3 Geometría conservada

Para comenzar la aplicación de diseño generativo al pedal de frenado dentro de Autodesk Fusión 360®, se conservó parte de la geometría del pedal base, específicamente la pedalera (parte del pedal donde se aplica la fuerza de frenado) y los dos puntos de giro de ensamblaje con el cilindro maestro (ver Figura 4).

Esto debido a que estos dos elementos son esenciales en el desempeño del sistema, por lo que por cuestiones funcionalidad y seguridad no se vio conveniente modificar la geometría de estos elementos.

3.4 Establecimiento de parámetros, límites y reglas de generación

La elección de los parámetros adecuados en el diseño generativo como el tipo de material, el factor de seguridad, masa de destino, cargas de trabajo, métodos de fabricación, entre otros. Son de vital importancia en la generación de las propuestas solución.

Durante el proceso de selección y definición de los parámetros, se presenta la disyuntiva de obtener un modelo con una rigidez estructural máxima u obtener un modelo con una masa mínima. El presente trabajo se direcciono a generar una estructura que conserve un grado de resistencia adecuado, pero con un bajo peso (masa mínima).

Los parámetros considerados para la aplicación del diseño generativo al pedal de frenado se muestran en la Tabla 1.

Tabla 1 Parámetros establecidos para el estudio de diseño generativo.

| Parámetros, límites y reglas de generación | ||

|---|---|---|

| Material | Material físico | Aluminio 6061-t4 |

| Masa original | 0.42 kg | |

| Objetivos | Maximizar rigidez | |

| Factor de seguridad | 6.0 | |

| Limites | Masa de destino | 0.21 kg (50%) |

| Caso de carga | Gravedad | 9.807 m / s2 |

| Fuerza | 2500 n | |

| Método de fabricación | Aditivo | Maquinado |

3.5 Condiciones de frontera y carga

Para el análisis de diseño generativo, fueron restringidos los desplazamientos y rotaciones en las direcciones X, Y y Z en el punto de giro del pedal, y se aplicó una carga de 2500 N en la dirección Z negativa, simulando la carga máxima que generaría una persona promedio al pisar el pedal. Esto puede verse en la Figura 5.

Finalmente, establecidos los parámetros de carga, restricción de movimiento y los parámetros de entrada, se procedió con el estudio de diseño generativo.

4. Resultados y discusión

Las propuestas de diseño de un pedal de frenado obtenidas mediante diseño generativo son una serie de alternativas generadas acorde a los parámetros establecidos en el estudio. Las soluciones están enfocadas en la optimización del material, generando trabéculas para reducir la masa en zonas estratégicas. Esto sin comprometer la estructura del pedal, haciéndolo más ligero y estable.

Cabe mencionar que en algunos casos la geometría conservada de los puntos de giro y cilindro maestro fueron cubiertas por material, en esos casos fue necesario hacer un retrabajo del modelo.

Las propuestas solución de diseño del pedal obtenidas mediante diseño generativo fueron resultado de 28 y 33 iteraciones para los tres modelos obtenidos en este trabajo.

Cada iteración muestra el proceso de transformación de la estructura base hasta llegar al resultado final. De las tres soluciones obtenidas, dos de ellas fueron a través de método de fabricación aditiva (ver Figura 6 y Figura 7) y uno con método de fabricación sustractiva (mecanizado), ver Figura 8.

Las diferencias entre el diseño final del modelo A y B son notorias a pesar de que ambos se diseñaron mediante el método de fabricación aditiva y se conservaron los mismos parámetros. Sin embargo, los algoritmos del software generan diversas alternativas (soluciones) que cumplen con los requerimientos definidos por el usuario. Durante el proceso, se seleccionó la mejor alternativa en base al análisis de los resultados y los requerimientos de proyecto (esto último se explica en el apartado de conclusiones).

En cuanto al modelo solución de la Figura 7, no es una alternativa viable, ya que los puntos de giro y ensamble con el cilindro maestro son inexistentes. Por lo que esta solución no es funcional y no puede implementarse físicamente en un vehículo.

4.1 Validación de los diseños de pedales de frenado

Para la validación de los dos modelos solución de padales de frenado, se realizó un análisis por elementos finitos en donde se simularon las condiciones de trabajo del pedal. Para la simulación se consideraron las mismas condiciones de contorno y carga mencionadas en el estudio de diseño generativo.

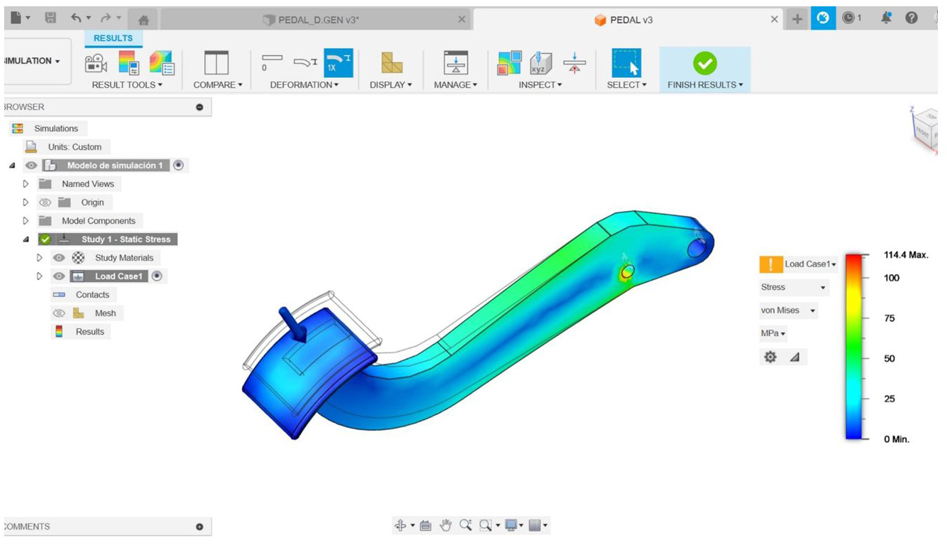

El análisis por elementos finitos de los pedales arrojo los siguientes datos. Para el modelo base del pedal de frenado, se obtuvo un factor de seguridad de 2.40 (ver Figura 9) y un esfuerzo de von Mises máximo de 114.4 MPa sobre la zona del punto de giro (ver Figura 10).

Figura 10 Resultados del análisis estático para conocer el esfuerzo máximo de von Mises del pedal base.

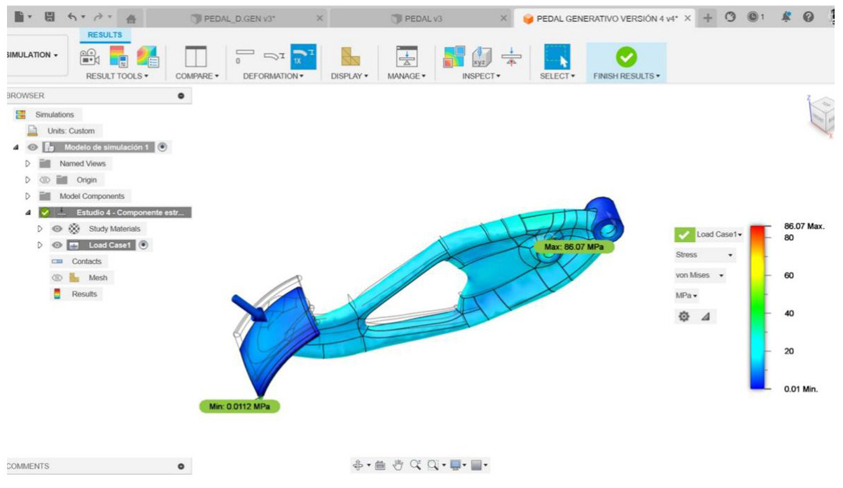

Para el modelo A, el valor del factor de seguridad fue de 3.20 (ver Figura 11) y un esfuerzo de von Mises máximo de 86.07 MPa (ver Figura 12) localizado en el orificio correspondiente al punto de giro.

Figura 12 Resultados del análisis estático para conocer el esfuerzo máximo de von Mises del modelo A.

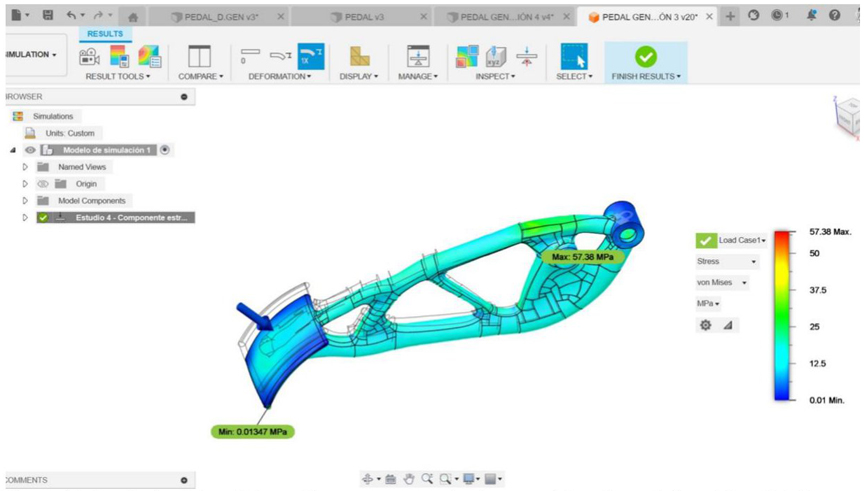

En cuanto al modelo B, los resultados del análisis por elementos finitos mostraron un valor del factor de seguridad mínimo fue de 4.80 (ver Figura 13) y con un esfuerzo de von Mises máximo de 57.38 MPa (ver Figura 14) localizado en el orificio correspondiente al punto de giro.

Figura 14 Resultados del análisis estático para conocer el esfuerzo máximo de von Mises del modelo B.

Aunque el diseño generativo puede generar diversos resultados solución, no todas las opciones serán funcionales. Validar los diseños obtenidos es crucial para garantizar que se cumplan con las normas de seguridad y calidad.

5. Conclusiones

De acuerdo con las tres propuestas solución del pedal de frenado de un automóvil obtenidas mediante diseño generativo (dos pedales generados por el método de fabricación aditiva y un pedal generado por el método de fabricación sustractiva), se puede observar que el método de fabricación sustractiva no genera una propuesta funcional de pedal. Ya que no se conservan la geometría de los puntos de giro, por lo tanto, anqué la propuesta presenta ligereza y resistencia mecánica, el prototipo no puede ensamblarse en un vehículo.

No obstante, se obtuvieron dos propuestas solución viables de un pedal de frenado de un automóvil mediante el método de fabricación aditiva. Ambas opciones son geométricamente funcionales y ligeras debido a la optimización del material. Además, ambas propuestas solución presentan una buena resistencia mecánica.

Considerando que los prototipos de pedal de freno serán fabricados con una aleación de aluminio 6061-T4 y que este material tiene un esfuerzo último a la tensión de 241 MPa [30]. Para el modelo A del pedal, se obtuvo un esfuerzo máximo de von Mises de 86.07 MPa en la salida de la fuerza de entrada, es decir, en el punto de giro que recibe la fuerza a la hora de frenar. Esto representa una diferencia porcentual entre el esfuerzo máximo de von mises del modelo A con respecto al esfuerzo último a la tensión del material de fabricación del 64.28% por debajo del valor crítico de rotura de la aleación de aluminio 6061-T4. Por consecuencia la propuesta de pedal A presenta una buena resistencia mecánica bajo condiciones de operación estándar.

Por otra parte, el factor de seguridad mínimo para este mismo modelo fue de 3.20. Esto reafirma los datos obtenidos en el análisis cuasiestático, este diseño de pedal no fallar bajo las condiciones de carga definidas anteriormente, por lo que este modelo es totalmente confiable y segura.

Para el modelo B, se obtuvo un esfuerzo máximo de von Mises de 57.38 MPa en la salida de la fuerza de entrada. La diferencia porcentual del esfuerzo máximo de este modelo con respecto al esfuerzo último de la aleación de aluminio 6061-T4 fue de 76.19% por debajo de su valor crítico de rotura del material.

Por lo tanto, la propuesta B soportará adecuadamente las condiciones de operación del componente. El factor de seguridad para este modelo fue de 4.80, por lo al igual que el modelo A, esta propuesta de diseño tampoco fallara bajo condiciones de operación estándar. Sin embargo, en el modelo A, la carga crítica genera una pequeña concentración de esfuerzos mecánicos en el orificio de sujeción del cilindro maestro. Por lo que bajo una carga cíclica el modelo A estaría más propenso a presentar fatiga en esta área.

En cuanto a la masa de las propuestas solución. La cual va ligada directamente a la cantidad de material usado para su fabricación. El modelo A, redujo su masa hasta 0.39 kg. Esto representa un 7.15% más ligero que el pedal base. Mientras que el modelo B, redujo su masa a 0.35 kg. Esto representa un 16.67% más ligero que el pedal base.

Tabla 2 Comparación de resultados entre el modelo base y los modelos generados.

| Comparativa con respecto al modelo base | Modelo base | Modelo A | Modelo B |

|---|---|---|---|

| Masa total | 0.42 kg | 0.39 kg | 0.35 kg |

| Porcentaje de masa reducida | 0% | 7.15% | 16.67% |

| Factor de seguridad | 2.40 | 3.20 | 4.80 |

| Esfuerzo max. von Mises | 114.4 MPa | 86.07 MPa | 57.38 MPa |

| Diferencia porcentual del esfuerzo max. von Mises del material con el modelo | 52.53% | 64.28% | 76.19% |

En base a los resultados obtenidos hasta este momento, se puede concluir que el modelo B es la mejor propuesta, esto debido a que es el modelo con mayor resistencia y menor consumo de materia prima

Ahora, realizando una comparación con los resultados obtenidos por A. Kharde et al. [31] en su investigación en donde diseña un pedal mediante optimización topológica, se puede observar cierta similitud con las zonas de material reducido con la propuesta de modelo B de este trabajo. Esto se reafirma en el trabajo de investigación realizado por Barbieri et al. [32] en donde las zonas de material reducido forman una determinada geometría donde se generan estructuras transversales similares al modelo B obtenido en el presente trabajo. Esto a pesar de que ambos estudios se realizaron con materiales distintos (ABS y Aluminio 7075-T4 respectivamente).

Por otra parte, en la zona de reducción de material de los modelos de los trabajos que se tomaron como referencia para realizar la comparación se conserva cierto grado de similitud, por lo que en los modelos de pedal A y B de este trabajo como en los trabajos anteriormente mencionados, el material en esas zonas pareciera no ser necesario.

En contraste con otros autores que utilizan el diseño generativo en pedales como en el trabajo mostrado por A. Kharde et al. [31], donde el enfoque va dirigido a generar un diseño optimizado en masa, pero conservado una geometría estándar del pedal como lo conocemos. Los resultados obtenidos en el presente trabajo se enfocan en la generación de un diseño ligero inspirado en geometrías existentes en la naturaleza.

Analizando los resultados obtenidos por L. Barbieri et al [32], donde se muestran como solución cuatro propuestas de diseño para un pedal. Los resultados revelan que, al emplear técnicas de diseño generativo, se obtuvieron dos diseños que conservan rasgos mecanizados, caracterizados por superficies uniformes o geométricamente más similares a la morfología original de un pedal de frenado. Además, se identificaron otros dos diseños con formas irregulares en su estructura. Estos últimos modelos exhibieron una mayor ligereza y un factor de seguridad más elevado en comparación con aquellos que presentaban una geometría similar a un pedal normal.

Estos hallazgos muestran cómo las formas irregulares pueden contribuir significativamente a mejorar la eficiencia en el uso del material, así como, la resistencia mecánica y seguridad de los componentes automotrices.

Cabe mencionar que la obtención de soluciones de componentes en general con una similitud geométrica al componente original, suelen ser obtenidos mediante optimización topológica únicamente, reduciendo la masa en zonas estratégicas y pudiendo llegar a resultados tales como los obtenidos por M. Sargini et al [33], donde se obtuvo una reducción significativa del peso con respecto al diseño base y sin afectar al rendimiento estructural. No obstante, los resultados pueden variar según los parámetros y especificaciones de diseño pues a comparación con este trabajo, los factores de seguridad varían por mucho, teniendo un valor más elevado (con valores de 0.36 y 0.88 respectivamente).

La elección entre estructuras irregulares con enfoque biomímetico en comparación con geometrías definidas, dependerá de los requerimientos de la aplicación. Las estructuras irregulares pueden ofrecer ciertas ventajas, como mayor ligereza y rigidez, también pueden ser más flexibles y, en algunos casos, absorber mejor las fuerzas de impacto. Sin embargo, las propiedades mecánicas de las estructuras irregulares pueden variar mucho, lo que dificulta predecir su comportamiento en distintas condiciones de operación, al imitar los patrones y las formas de la naturaleza, podemos optimizar la resistencia a la fractura, la absorción de energía y la tenacidad de los materiales mostrado por E. Armendáriz et al [34]. En cambio, las estructuras con geometrías definidas suelen tener propiedades mecánicas más predecibles y pueden exhibir una mayor fortaleza en determinadas aplicaciones, lo que se traduce en una mayor resistencia a la deformación y a las fuerzas externas [35]. En algunos casos, las estructuras irregulares pueden ser preferibles por su ligereza y capacidad de absorción de impactos, mientras que las estructuras uniformes son más adecuadas cuando se requiere una gran resistencia y estabilidad en determinadas condiciones de carga.

Una de las limitaciones de esta investigación es la poca información disponible respecto a la implementación de diseño generativo en pedales de frenado. Por lo que, en su mayoría, las comparaciones de este estudio fueron hechas con trabajos enfocados en la optimización topológica de estos componentes automotrices.

Otra limitación de la investigación fue que la validación del estudio se limitó al uso de datos de la literatura, ya que no se cuenta con los medios (una impresora 3D de Sinterizado Selectivo por Láser, SLS) para fabricar los prototipos de pedales mediante manufactura aditiva de metales. Por lo que no se pudieron realizar ensayos destructivos para determinar las propiedades mecánicas de los pedales y con ello hacer una comparación con los datos obtenidos en las simulaciones.

A medida que avanzan las tecnologías y cambian las demandas de los consumidores, las empresas automovilísticas se han visto impulsadas a adoptar enfoques más eficientes y sostenibles para el diseño y la fabricación de automóviles. El diseño generativo se presenta como una alternativa innovadora. En este artículo ha presentado el impacto del diseño generativo en el diseño de automóviles y se ha estudiado cómo este enfoque innovador puede maximizar el potencial de determinados componentes.

Finalmente, es importante mencionar que el diseño generativo puede ser implementado en las nuevas generaciones de automóviles híbridos/eléctricos que buscan una mayor ligereza de sus componentes, siendo esta el área donde más se busca integrar conceptos innovadores en cuantos a nuevos diseños, pero también si dejar de lado a los automóviles de combustión interna, en los cuales se puede realizar innovaciones en sus diseños y manufactura de componentes. El diseño generativo destaca como una herramienta de diseño que explora una cantidad de configuraciones y estructuras, identificando aquellas que no sólo son ligeras, sino también altamente resistentes y eficientes al permitir la creación de formas y estructuras complejas, ofrece el diseño de componentes visualmente atractivos con buenas capacidades mecánicas.

Su capacidad para generar componentes más ligeros, resistentes y estéticamente atractivos se alinea perfectamente con la creciente demanda de eficiencia y sostenibilidad en la industria automotriz al integrar nuevos diseños no sólo impulsando el desarrollo tecnológico, sino que también contribuye significativamente a la creación de vehículos más eficientes.

nueva página del texto (beta)

nueva página del texto (beta)