1. Introducción

Los moldes de inyección son una parte importante del proceso de fabricación de productos en la industria manufacturera de plástico, caucho, metales, entre otras [1]. Los moldes son herramientas especializadas que se utilizan para dar forma a una variedad de productos, desde piezas con dimensiones pequeñas hasta aquellas con mayor tamaño sobre todo cuidando características de diseño [2, 3]. Algunos productos son piezas de aviones, utensilios de cocina, juguetes, piezas de cómputo, entre otros. El proceso de inyección de plástico es eficiente y versátil, por lo tanto, se convierte en una opción para producir componentes con formas complejas en grandes volúmenes [4].

Hoy en día la demanda de bienes de consumo es bastante alta; donde, la mayor cantidad de estos bienes son hechos a base de plástico. Dentro de los métodos integrados a la producción en masa se encuentra la inyección de plásticos [5, 6]. En la cual, a través de la inyección de distintos tipos de plásticos en un molde permiten producir piezas de alta calidad a bajo costo. Sin embargo, al utilizar las condiciones incorrectas en el proceso de inyección de plástico, la pieza puede resultar de baja calidad representando una pérdida monetaria para la empresa. De acuerdo con [7], se encontró que si no se tienen cierto control en la velocidad y presiones podrían de llenado del molde ocasiona desequilibrio en el llenado del molde. Otros estudios como los de [8] y [9] demostraron que las propiedades mecánicas de los termoplásticos son también factores determinantes del proceso de moldeo, principalmente los parámetros de llenado.

Por otro lado, en [10] y [11] se determinaron que la fase de enfriamiento del proceso del moldeo por inyección es la más importante, debido que controla la calidad general de la pieza y la tasa de producción general del producto. Además, de acuerdo con [11] y [12] se concluyó que el material del inserto del molde tiene un efecto significativo en el tiempo de enfriamiento de la pieza. Otro parámetro importante es el sistema de enfriamiento; de acuerdo con [13] y [14] de no tener un sistema adecuado de enfriamiento, la presencia de deformación de la pieza puede ser hasta de un 70%. La deformación es un tipo de distorsión característico en los procesos de inyección de plásticos en el que la pieza pierde paralelismo y comienza a deformarse similar al pandeo. Las variables de inyección y de diseño juegan un papel importante que definirán la producción de scrap [15, 16].

En la simulación numérica del proceso de inyección de plásticos, los procesos de llenado, embalaje, enfriamiento, deformación, orientación de la fibra, tensión estructural y contracción de material son incluidos, permitiendo identificar puntos de falla o deformación, áreas de mejora en diseño, parámetros para el mismo proceso [17].

Por otra parte, el método Taguchi es una alternativa a la resolución de problemas enfocada al mejoramiento de calidad y mejora de productos en general. El enfoque principal del método es la reducción de ruido en los procesos productivos. El método es utilizado en diversos campos de la ingeniería y sector manufacturero que va más allá de la filosofía de la empresa y se enfoca en el proceso productivo [18, 19]. Por ejemplo, en [20] el estudio presenta el uso del método del Taguchi para optimizar la fabricación aditiva en filamentos fundidos para aumentar la resistencia a la flexión. Para el estudio consideraron diferentes parámetros para determinar la configuración óptima; donde, utilizaron los resultados encontrados mediante el análisis varianza (ANOVA).

2. Materiales y métodos

Para la obtención de los parámetros ideales en un proceso de inyección de plásticos aplicado a una cesta de material de polipropileno (PP) se plantea el diseño de experimentos de Taguchi, donde la variable a controlar será la distorsión del producto (dada en mm). Se deberá dibujar una pieza en 3D de una cesta en un software CAD. La obtención de resultados se dará por medio de SolidWorks Plastics [21, 22]. Para validar los resultados se plantea un análisis de Taguchi apoyado en el software estadístico Minitab. El proceso de desarrollo se llevará a cabo en base al siguiente método propuesto, véase en la Figura 1. El método propuesto consiste en 6 pasos, generando un resultado óptimo de una forma simple de solución.

2.1 Modelado físico

Para simular numéricamente un proceso de inyección y obtener los parámetros óptimos del mismo es necesario desarrollar un molde para el proceso de inyección. Además, en el proceso es necesario contar con un modelo en 3D el cual consiste en una cesta pequeña con las siguientes dimensiones 200 mm x 150 mm x 80mm.

2.2 Generación de Mallado

Para determinar la malla se evalúan distintos tamaños de malla. Se ejecutaron varias simulaciones numéricas con parámetros estándar de SolidWorks Plastics como filling time, melt temperature, mold temperature, injection pressure limit, etc. donde la única variable independiente fue el tamaño de malla considerando el Total Stress Displacement como la variable controlable [23]. Para el análisis de malla se consideraron diferentes tamaños de malla con valores de 48780, 71420,108499,194030,284359 y 442305 elementos; la variación de la deformación fue de entre 5.9227 mm hasta 7.7121 mm. Tras considerar el tiempo de cómputo contra la variación en los resultados se decidió utilizar el tamaño de malla 194030 elementos y 83385 nodos, considerando para esta malla un total de desplazamiento de 6.9252 mm.

2.3 Diseño de experimento Taguchi

Diseñar un experimento Taguchi consta de 4 pasos:

Identificar las variables dependientes de las independientes. Las segundas son definidas como aquellas que provocaran una respuesta en las variables dependientes.

Definir los niveles para las variables independientes. Los niveles son todos los valores tomados en cuenta a la hora de realizar el experimento.

Establecer el arreglo ortogonal de experimentos. El método considera una cantidad de variación con base en el número de variables independientes, por el número de niveles, elevar el número de experimentos genera un rango mayor de puntos en el análisis de varianza.

Llevar a cabo los experimentos que contempla el DOE Taguchi que se ha definido para posteriormente analizarlo por medios externos. Para este caso se utilizará un análisis de varianza. Llevar a cabo los experimentos que contempla DOE Taguchi para posteriormente analizarlo por medios externos. Para este caso se utilizará un análisis de varianza [24].

2.4. Simulación en SolidWorks Plastics

El primer paso para simular de forma numérica dentro de SolidWorks Plastics es la selección del tipo de análisis a realizar sobre la pieza. Se ofrecen dos opciones: análisis de shell y solid (el caso de estudio fue determinado con análisis solid). El análisis de shell está diseñado para modelos con partes delgadas de espesor uniforme. Por otra parte, el análisis de tipo solid, está diseñado para analizar partes gruesas con geometrías complejas o detalladas, no obstante, se requiere mayor capacidad de cómputo para ejecutarse. Se debe seleccionar el tipo de plástico a utilizar en la simulación para el estudio se consideró material de polipropileno. Los parámetros de la simulación numérica definirían la forma en la que el polímero fluirá a través del molde (filling time, melt temperature, mold temperature, injection pressure limit). Los parámetros de empaque tienen como objetivo la distribución uniforme de peso e integridad dimensional del polímero en el molde de inyección (pure holding time y pure cooling time).

2.5 Definición de condiciones de frontera con Taguchi

Primero se debe definir el punto de inyección, ya sea por el usuario con base en el conocimiento previo o puede ser sugerido por medio del software SolidWorks plastics. Otras consideraciones son la declaración de las entradas y salidas del flujo refrigerante como el agua y la declaración de del molde virtual como acero P20. Una vez determinados los parámetros se puede ejecutar un análisis de llenado, empaqué, deformación y enfriamiento que entregará los resultados que busca el experimento Taguchi.

2.6 Análisis de Taguchi

2.6.1 Tipo de diseño para crear diseño de Taguchi

En los diseños de Taguchi se utilizaron arreglos ortogonales, los cuales estiman los efectos de los factores de respuesta y la variación. Un arreglo ortogonal significa que el diseño esta balanceado, de manera que los niveles de los factores se ponderan equitativamente. El tipo de diseño que se seleccionó fue de 3 niveles, considerando 5 factores. Es decir, se tendrían un diseño L27 tiene 27 corridas y (35) esto significa 5 factores en 3 niveles [25, 26].

2.6.2. Métodos de diseño de Taguchi

En la metodología de Taguchi utiliza una función de perdida L cuadrática. La pérdida esperada para la característica aleatoria X de la calidad con media µ y varianza σ2 como se muestra en la ecuación 1.

Según este modelo, las pérdidas son causadas por la variabilidad y el sesgo en las características estudiadas. Por tanto, para reducir las pérdidas se debe actuar sobre la variabilidad del proceso y las desviaciones del valor medio de la característica de calidad en estudio respecto al valor nominal.

Sin embargo, cuando se introduce la función de perdida como en la ecuación 1 se hace presente la necesidad de combinar el estudio de la respuesta media con la variabilidad, es decir, definir una medida que tome ambos aspectos. Esta medida es referida por Taguchi como razón señal-ruido (S/N). Esta terminología proviene del lenguaje utilizado en ingeniería, donde la media de la variable respuesta representa la señal y la variación σ2 del ruido. Se pueden definir diferentes medidas de razón S/N, dependiendo del objetivo del estudio. Las más frecuentes son [27] y [28]:

(1) Nominal es mejor. La pérdida se incrementa según la característica X de la calidad estudiada se aleja del valor nominal.

(2) Más pequeño es mejor. El valor nominal es cero y la característica de la calidad es no negativa. La pérdida disminuye según la característica de la calidad se aproxima a cero.

(3) Más grande es mejor. El valor nominal es infinito y la característica de la calidad es no negativa. La pérdida disminuye cuando la característica de la calidad crece.

Para el caso de estudio se busca encontrar aquellos parámetros que expresen un menor porcentaje de alabeo, por lo que el análisis se basará en la aproximación de valor más pequeño es mejor [29, 30].

Por lo que el modelo utilizado más pequeño es mejor, se muestra en las siguientes ecuaciones

donde, X es la característica de la calidad estudiada y por lo tanto se utiliza a aproximación como se muestra en la ecuación 3.

Para la definición de la razón señal ruido (S/N) se calcula para cada combinación de niveles de factores, la fórmula para la relación S/N más pequeño es mejor, utiliza logaritmo base 10 está dada por la ecuación 4 [31].

donde, Y = respuestas para la combinación de niveles de factores dada y n = número de respuestas en la combinación de niveles de factores, i es el número del experimento [32].

El análisis de varianza (ANOVA) se utilizó para determinar qué factores y niveles tienen un impacto significativo en la variabilidad y la calidad del diseño de la cesta. Esto ayudo a identificar los factores más importantes para optimizar la disminución de la deformación de la pieza. Los pasos de cálculo utilizados en ANOVA son los siguientes:

La suma total de cuadrados (SCT), que mide la variación total en las respuestas como se muestra en la ecuación (5) [33].

donde,

La suma total de las desviaciones al cuadrado.

donde, P es uno de los parámetros, j es el número de nivel

de este parámetro P, t es la repetición de cada nivel del parámetro P,

El grado total de libertad es

El ANOVA utiliza estos cálculos estadísticos para determinar si los factores y niveles tienen un efecto significativo en la variable de salida, lo que ayuda en la optimización y mejora de procesos y productos.

3. Resultados

Para encontrar los parámetros ideales de inyección de plásticos se optó por un diseño de experimentos Taguchi de nivel 3. Cada nivel propone un valor diferente para una variable independiente. Las variables consideradas fueron tomadas de la literatura de diferentes trabajos [34, 35]. Se consideran como variables independientes las siguientes:

Tiempo de llenado (filling time en inglés).

Temperatura de derretimiento (melt temperature en inglés).

Tiempo de enfriamiento (pure cooling time en inglés).

Tiempo de manutención de presión (pressure holding time en inglés).

Temperatura de molde (mold temperature en inglés).

La variable por controlar es la deformación total (total displacement en inglés) expresado en milímetros, dicho parámetro es lo que previamente se definió como alabeo (deformación).

Los niveles de las variables independientes fueron asignados como se puede apreciar en la Tabla 1.

El diseño de experimentos Taguchi sugiere que se lleven a cabo tres iteraciones de cada experimento para eliminar errores. No obstante, los cambios entre una iteración a otra son mínimos para ser considerados relevantes.

3.1 Simulación numérica

Para modificar los parámetros de inyección de los experimentos es necesario tener en cuenta el arreglo ortogonal que generó el diseño de Taguchi. Para correr las 27 simulaciones fue necesario considerar los parámetros de inyección en melt temperature, mold temperature, filling time, pressure holding time y pure cooling time.

El punto de inyección definido fue elegido con base en ejemplos de cestas similares [35], el cual se encuentra en el centro de la base interior.

Tabla 1 Tabla de diseño Taguchi.

| Número de experimento | Melt Temperature (°C) | Mold Temperature (°C) | Filling Time (s) | Pure Cooling Time (s) | Pressure Holding Time (s) |

|---|---|---|---|---|---|

| 1 | 210 | 50 | 5 | 80 | 10 |

| 2 | 210 | 50 | 5 | 80 | 15 |

| 3 | 210 | 50 | 5 | 80 | 20 |

| 4 | 210 | 70 | 10 | 90 | 10 |

| 5 | 210 | 70 | 10 | 90 | 15 |

| 6 | 210 | 70 | 10 | 90 | 20 |

| 7 | 210 | 90 | 15 | 110 | 10 |

| 8 | 210 | 90 | 15 | 110 | 15 |

| 9 | 210 | 90 | 15 | 110 | 20 |

| 10 | 220 | 50 | 10 | 110 | 10 |

| 11 | 220 | 50 | 10 | 110 | 15 |

| 12 | 220 | 50 | 10 | 110 | 20 |

| 13 | 220 | 70 | 15 | 80 | 10 |

| 14 | 220 | 70 | 15 | 80 | 15 |

| 15 | 220 | 70 | 15 | 80 | 20 |

| 16 | 220 | 90 | 5 | 90 | 10 |

| 17 | 220 | 90 | 5 | 90 | 15 |

| 18 | 220 | 90 | 5 | 90 | 20 |

| 19 | 230 | 50 | 15 | 90 | 10 |

| 20 | 230 | 50 | 15 | 90 | 15 |

| 21 | 230 | 50 | 15 | 90 | 20 |

| 22 | 230 | 70 | 5 | 110 | 10 |

| 23 | 230 | 70 | 5 | 110 | 15 |

| 24 | 230 | 70 | 5 | 110 | 20 |

| 25 | 230 | 90 | 10 | 80 | 10 |

| 26 | 230 | 90 | 10 | 80 | 15 |

| 27 | 230 | 90 | 10 | 80 | 20 |

3.2 Resultados de la deformación

La Tabla 2, muestra la recolección de los resultados de Total Stress Displacement basado en el diseño Taguchi, dicha combinación de datos se aprecian de la columna 2 a la 6.

Tabla 2 Resultados totales de la deformación.

| Simulación | Melt Temperature (°C) | Mold Temperature (°C) | Filling Time (s) | Pure Cooling Time (s) | Pressure Holding Time (s) | Total, Displacement (mm) |

|---|---|---|---|---|---|---|

| 1 | 210 | 50 | 5 | 80 | 10 | 5.1871 |

| 2 | 210 | 50 | 5 | 80 | 15 | 5.0498 |

| 3 | 210 | 50 | 5 | 80 | 20 | 5.0713 |

| 4 | 210 | 70 | 10 | 90 | 10 | 5.2429 |

| 5 | 210 | 70 | 10 | 90 | 15 | 5.0297 |

| 6 | 210 | 70 | 10 | 90 | 20 | 5.04 |

| 7 | 210 | 90 | 15 | 110 | 10 | 5.3445 |

| 8 | 210 | 90 | 15 | 110 | 15 | 5.1385 |

| 9 | 210 | 90 | 15 | 110 | 20 | 5.0027 |

| 10 | 220 | 50 | 10 | 110 | 10 | 5.3541 |

| 11 | 220 | 50 | 10 | 110 | 15 | 5.387 |

| 12 | 220 | 50 | 10 | 110 | 20 | 5.3986 |

| 13 | 220 | 70 | 15 | 80 | 10 | 5.394 |

| 14 | 220 | 70 | 15 | 80 | 15 | 5.3185 |

| 15 | 220 | 70 | 15 | 80 | 20 | 5.3184 |

| 16 | 220 | 90 | 5 | 90 | 10 | 5.8254 |

| 17 | 220 | 90 | 5 | 90 | 15 | 5.5726 |

| 18 | 220 | 90 | 5 | 90 | 20 | 5.3382 |

| 19 | 230 | 50 | 15 | 90 | 10 | 5.6693 |

| 20 | 230 | 50 | 15 | 90 | 15 | 5.6772 |

| 21 | 230 | 50 | 15 | 90 | 20 | 5.7608 |

| 22 | 230 | 70 | 5 | 110 | 10 | 5.9205 |

| 23 | 230 | 70 | 5 | 110 | 15 | 5.6258 |

| 24 | 230 | 70 | 5 | 110 | 20 | 5.6473 |

| 25 | 230 | 90 | 10 | 80 | 10 | 5.9653 |

| 26 | 230 | 90 | 10 | 80 | 15 | 5.714 |

| 27 | 230 | 90 | 10 | 80 | 20 | 5.563 |

3.3 Análisis de varianza

Una vez se obtuvieron los resultados del análisis DOE, se sometió a un análisis de varianza por medio del software Minitab. El análisis de varianza de relaciones señal a ruido demostró que las variables Melt Temperature y Pressure Holding Time son estadísticamente significativos, es decir, son los que menos afectan en el proceso de llenado. La variable Mold Temperature cuenta con un valor de 0.082 arriba de lo necesario para ser considerado como estadísticamente como significativo, considerando los menos significativos 0.002 para Pressure Holding Time y melt Temperature con valor de 0 [36].

Tabla 3 Análisis de Varianza de Relaciones SN

| Fuente | GL | SC Sec. | SC Ajust. | MC Ajust. | F | P |

|---|---|---|---|---|---|---|

| Melt Temp. (°C) | 2 | 4.22087 | 4.22087 | 2.11044 | 80.38 | 0.000 |

| Mold Temp. (°C) | 2 | 0.15378 | 0.15378 | 0.07689 | 2.93 | 0.082 |

| Filling time (s) | 2 | 0.05991 | 0.05991 | 0.02996 | 1.14 | 0.344 |

| Pure Cooling Time (s) | 2 | 0.04684 | 0.04684 | 0.02342 | 0.89 | 0.429 |

| Pressure Holding Time(s) | 2 | 0.48236 | 0.48236 | 0.24118 | 9.19 | 0.002 |

| Error residual | 16 | 0.42008 | 0.42008 | 0.02626 | ||

| Total | 26 | 5.38386 |

Debido a que la variable dependiente es del “tipo más pequeño es mejor”, se obtuvo una tabla de respuesta de relación de señal a ruido considerando este factor. Esta puede ser definida como una medida de utilizada para identificar los parámetros de control que reducen la variabilidad del proceso al minimizar los efectos de los factores que no se pueden controlar (factores de ruido) como se observa en la Tabla 4.

Tabla 4 Respuesta para relaciones de señal a ruido, más pequeño es mejor.

| Nivel | Melt Temp. (°C) | Mold Temp. (°C) | Filling time (s) | Pure Cooling Time (s) | Pressure Holding Time (s) |

|---|---|---|---|---|---|

| 1 | -14.19 | -14.63 | -14.75 | -14.63 | -14.87 |

| 2 | -14.70 | -14.63 | -14.65 | -14.73 | -14.62 |

| 3 | -15.16 | -14.79 | -14.64 | -14.68 | -14.56 |

| Delta | 0.97 | 0.16 | 0.10 | 0.10 | 0.31 |

| Clasificar | 1 | 3 | 4 | 5 | 2 |

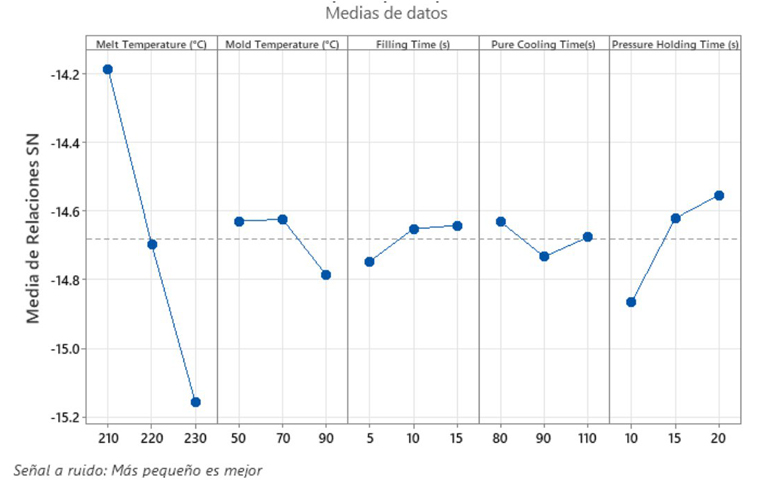

En la Figura 3 se clasificó con números del 1 al 5, los factores que más tuvieron peso sobre la variable dependiente. De modo que, si se quisiera obtener mejores resultados, la variable Melt Temperature sería la primera a considerar cambiar.

En la Figura 4 se puede observar de manera gráfica las variables independientes que aportan los mejores resultados para las variables de Melt Temperature, Mold Temperature, Filling Time, Pressure Holding Time y Pure Cooling Time. Aquellos valores cuya señal a ruido es mayor proveerán los valores con los cuales disminuirá la deformación en la cesta.

Figura 4 Gráfica de efectos principales para relaciones SN con respecto a la deformación en la cesta

Los resultados mostrados en la Figura 5 son de una simulación de llenado donde no se controlaron las variables de Melt Temperature, Mold Temperature, Filling Time, Pressure Holding Time y Pure Cooling Time. La simulación de llenado presenta valores de deformación mínima de 1.2742 mm identificados con color azul en la base de la cesta y valores máximos de 6.9262 mm identificados por el color rojo ubicados en las zonas masa alejadas del punto de inyección.

3.4 Parámetros óptimos

De acuerdo con los resultados del análisis de varianza expuestos en la Figura 5 los parámetros óptimos del sistema son:

Tabla 6 Parámetros óptimos para el llenado del molde

| Parámetro | Valor |

|---|---|

| Melt Temperature: | 210 °C |

| Mold Temperature: | 70 °C |

| Filling Time: | 15 s |

| Pure Cooling Time: | 80 s |

| Pressure Holding Time: | 20 s |

En la Figura 6 se puede observar los resultados de los parámetros óptimos en proceso de llenado de inyección. Cuyo valor de deformación máximo es de 5.0349 mm. En comparación contra el caso no optimizado del proceso de inyección o sin control de las variables.

Calculando el valor de error relativo porcentual entre el valor máximo de deformación con los datos obtenidos en la simulación sin optimización contra la simulación con las variables controladas se obtuvo una diferencia a favor de 27% cumpliendo el objetivo de disminuir la deformación.

3.5 Caso predicción

Basado en los resultados mostrados en la Figura 4 y la Tabla 4 en donde la variable melt temperatura podría considerarse cambiar el valor para una segunda simulación de llenado con valores optimizados.

Tabla 6 Parámetros óptimos para el llenado del molde para el caso de predicción

| Parámetro | Valor |

|---|---|

| Melt temperature: | 230 °C |

| Mold temperature: | 70 °C |

| Filling time: | 15 s |

| Pure cooling time: | 80 s |

| Pressure holding: | 20 s |

Como se puede observar en la Figura 7 el valor máximo del alabeo presente en la cesta es de 4.7485 mm. Lo cual representa una diferencia del 31.43% con base en el caso de los parámetros no optimizados (6.9252 mm).

4. Conclusiones

En este artículo se llevó a cabo la aplicación del método Taguchi para la optimización de parámetros en la simulación numérica del proceso de inyección de plástico. Los resultados se obtuvieron mediante el uso de diseño de experimentos Taguchi y análisis de resultados de señal a ruido. Los parámetros recolectados denotan una mejora del 27% en relación con la presencia de desplazamiento en el producto y una mejora de 31% en el caso predictivo basado en la interpretación de la gráfica de análisis de varianza señal a ruido.

Cabe resaltar que cada modelo puede presentar una tendencia diferente debido a su geometría, número de puntos de inyección o condiciones externas a las variables independientes previamente establecidas. Resaltando la versatilidad del diseño de experimentos Taguchi al permitir el análisis de distintos tipos de entrada (modelo 3D).

Por mediante del uso de Taguchi y SolidWorks Plastic se logró disminuir la variación de la deformación y la detección de las principales variables que afectan en el proceso de llenado de la pieza aplicando el método propuesto.

nueva página del texto (beta)

nueva página del texto (beta)