INTRODUCCIÓN

Es sabido que los procesos industriales generan diferentes y abundantes residuos, muchos son inorgánicos, lo que provoca daños a los recursos naturales y al ambiente, degradación y aceleramiento del calentamiento global (Khan et al. 2020). En este sentido, se ha enfocado al manejo y tratamiento de residuos sólidos, incluidos aquellos derivados de la industria minera y las involucradas en la extracción de piedra natural como el mármol (Ruiz-Sánchez et al. 2019).

El mármol es una roca metamórfica formada por granos de calcita y dolomita finamente cristalizados. El 99 % de este material está compuesto por CaCO3 y contiene también MgO, SiO2, Al2O3, Na2O, y en menor proporción K2O, P2O5, MnO, S, F, Cu, Pb y Zn (Ruiz-Sánchez et al. 2019).

En algunos trabajos se han utilizado residuos de mármol en mezclas para concreto autocompactable, adicionando polvo de mármol como relleno, en sustitución del cemento, y se ha llegado a la conclusión de que las características mecánicas son muy similares a los concretos de referencia (Valdez et al. 2011, Uygunoglu et al. 2014). Shelke et al. (2012) elaboraron mezclas de concreto utilizando como sustituto parcial del cemento humo de sílice (8 % fijo) y polvo de mármol en diferentes porcentajes (0, 8, 10 y 12 %). Estos investigadores observaron que la trabajabilidad disminuyó ligeramente poco y la resistencia a la compresión se incrementó al agregar humo de sílice al 8 % en combinación con 8 % de polvo de mármol.

Por otro lado, se ha encontrado que el uso de residuos de mármol como agregado grueso en concretos tiene un desempeño similar al concreto tradicional en algunas de sus características físicas y mecánicas (André et al. 2014), principalmente en términos de durabilidad, y se ha determinado que su uso es muy factible. Shalul y Sekar 2009 experimentaron con el uso de polvo de cantera y mármol, y Hebhoub et al. (2011) utilizaron piedra de mármol en sustitución de los agregados del concreto. En ambos estudios se llegó a la conclusión de que el uso de hasta un 75 % de agregados producidos con residuos de mármol es muy beneficioso para la resistencia de estos materiales a la compresión.

Mucha de la información encontrada en la literatura se enfoca al uso de desechos de mármol como material de relleno o materia prima para producir materiales cementosos y cerámicos sinterizados a altas temperaturas. Esta investigación se enfocó al desarrollo de un proceso para producir ladrillos no estructurales cuyo material base es mármol de desecho.

MATERIALES Y MÉTODOS

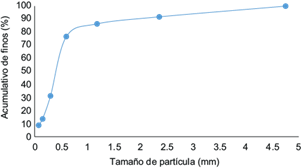

Para la elaboración de tabiques se utilizaron como materias primas los siguientes materiales: desecho de mármol en polvo proporcionado por la empresa Mármoles Parra, ubicada en la región noreste del estado de Durango, México, el cual se obtuvo de manera aleatoria en los depósitos de dicha empresa y posteriormente se realizó la mezcla y el cuarteo para obtener una muestra representativa conforme al método indicado por Crespo (1998); cemento portland compuesto; arena proveniente del lecho seco del río Nazas, y agua potable tomada de la red general de la ciudad de Gómez Palacio. La composición química y mineralógica, así como las características físicas del mármol utilizado, se presentan en el cuadro I, mientras que el análisis granulométrico se muestra en la figura 1. Asimismo, las características físicas de la arena y el análisis de cribas se presentan en el cuadro II y la figura 2, respectivamente. Por otra parte, al agua utilizada para todos los experimentos se le realizó el análisis físico y químico respectivo, para lo cual se tomaron dos muestras (frasco 1 y frasco 2) y se hicieron tres repeticiones del análisis. Los resultados se presentan en el cuadro III.

CUADRO I CARACTERÍSTICAS FÍSICAS, QUÍMICAS Y MINERALÓGICAS DEL MÁRMOL.

| Propiedades físicas | Composición química (% peso) | Fases minerales |

| Peso volumétrico 1400 kg/m3 Densidad 2780 kg/m3 | CaCO3 (95.0) Fe (0.038) Al (0.10) SiO2 (1.02) Otros (3.842) | Calcita, cuarzo y dolomita |

CUADRO II CARACTERÍSTICAS DE LA ARENA.

| Propiedad | Valor |

| Peso volumétrico seco suelto | 1310 kg/m3 |

| Peso volumétrico seco varillado | 1450 kg/m3 |

| Densidad | 2.88 g/cm3 |

| Absorción | 3.09 % |

Fig. 2 Análisis de cribas de la arena. Más del 90 % de la arena tiene tamaño de partícula menor a 2.36 mm.

CUADRO III ANÁLISIS FÍSICO Y QUÍMICO DEL AGUA.

| Muestra | Ca (mEq/L) | Mg (mEq/L) | CO3 mEq/L | HCO3 (mEq/L) | Cl (mEq/L) | pH | CE (µS/cm) |

| Repetición 1 | 9.2 | 9.6 | 0 | 23.2 | 10.26 | 7.66 | 1.113 |

| Repetición 2 | 10.4 | 7.6 | 0 | 24 | 9.91 | 7.78 | 1.13 |

| Repetición 3 | 11.6 | 11.2 | 0 | 24.8 | 10.26 | 7.82 | 1.13 |

| Frasco 1 | 7.83 | 1.15 | |||||

| Repetición 1 | 11.2 | 8.4 | 0 | 23.2 | 9.57 | 7.54 | 1.1 |

| Repetición 2 | 13.2 | 5.2 | 0 | 22 | 10.26 | 7.62 | 1.1 |

| Repetición 3 | 11.2 | 8 | 0 | 20.8 | 10.94 | 7.62 | 1.12 |

| Frasco 2 | 7.62 | 1.1 |

CE: conductividad eléctrica.

La fabricación de ladrillos con 12 (PMA1) y 15 % de cemento (PMA2) se realizó mezclando y homogenizando los componentes secos de la mezcla, a la que después se adicionó agua y se mezcló hasta formar una masa plástica cuya composición se muestra en el cuadro IV. Enseguida se vertió la mezcla en moldes de acero de 12 × 24 × 10 cm y se pasó a una prensa manual aplicando una presión de 0 a 100 kg/cm2 en 1 min y manteniendo la presión por 1 min más. Posteriormente se dejaron reposar 24 h y se sometieron a curado por inmersión durante 7, 14 y 28 días (el proceso se muestra en la figura 3). Se fabricaron 10 ladrillos para cada mezcla, pero sólo se ensayaron ocho, dejando dos especímenes como controles del experimento. Pasado el tiempo de curado se obtuvo la masa húmeda secando superficialmente las muestras. Inmediatamente después se introdujeron al horno para su secado por 24 h a 100 ºC; posteriormente se sacaron del horno y se dejaron enfriar a temperatura ambiente para obtener su masa en seco. Asimismo, los ensayos en compresión se realizaron sobre los ladrillos secos usando un equipo marca CONTROLS C 820/0Z. Las pruebas se realizaron usando los parámetros de referencia marcados en las normas mexicanas NMX-C-037-ONNCCE-2013 (ONNCCE 2013a) y NMX-C-036-ONNCCE-2013 (ONNCCE 2013c) para absorción de agua y resistencia a la compresión, respectivamente.

CUADRO IV COMPOSICIONES INVESTIGADAS: LADRILLOS CON 12 % DE CEMENTO (PMA1) Y LADRILLOS CON 15 % DE CEMENTO (PMA2).

| Muestra | Mármol (g) | Arena (g) | Cemento (g) | Agua (mL) |

| PMA1 | 800 | 200 | 120 | 200 |

| PMA2 | 800 | 200 | 150 | 200 |

Fig. 3 Proceso de elaboración de ladrillos. a) Materiales en seco, b) llenado del molde, c) prensado de la mezcla y d) desmolde del ladrillo.

La estructura y microestructura de los ladrillos fue analizada mediante espectroscopía de infrarrojo por transformada de Fourier (IRTF), microscopia electrónica de barrido (MEB) y difracción de rayos X (DRX). Las muestras para IRTF fueron preparadas moliendo un trozo de ladrillo hasta hacerlo pasar a través de una malla 200 (75 µm). Posteriormente se mezcló con KBr y se prensó hasta formar una pastilla, la cual fue analizada en un espectrómetro SHIMADZU XRD-6000 (Shimadzu, EUA) equipado con un monocromador y tubo de cobre. Se requirieron dos gramos para cada muestra. Las muestras se molieron con un mortero de ágata y se analizaron en un soporte de muestras de aluminio (fracción no orientada) en un ángulo de 2 θ con intervalos que van de 4 a 70º y velocidad de 2º/min. Para los análisis por MEB, un trozo de ladrillo de cada composición fue desbastado con lijas de SiC de varios granos y pulido. Posteriormente se le dio un recubrimiento con grafito, antes de ser observado en un microscopio marca JEOL JSM-6010LA equipado con espectroscopía de energía dispersiva (EDS).

RESULTADOS Y DISCUSIÓN

Absorción de agua

Los resultados de absorción de agua se muestran en el cuadro V, donde se puede observar que los ladrillos presentaron valores de 18.16 y 18.76 % para las muestras con 15 y 12 % de cemento, respectivamente. Dichos valores cumplen con la norma mexicana NMX-C-441-ONNCCE-2013 (ONNCCE 2013b) para ladrillos no estructurales, que establece valores de 25 % de absorción máxima. Asimismo, cumple con la norma ASTM C62-12 (ASTM 2012) para ladrillos con intemperismo de grado medio (22 %) y con intemperismo de grado bajo, aunque para estos últimos no se indica un valor. Asimismo, cumple con la norma SCT N-CMT-2-01-002-02 (SCT 2002) para ladrillos prensados de grado B y C, la cual establece una absorción máxima de 20 y 23 %, respectivamente. Sin embargo, la norma mexicana NMX-C-404-ONNCCE-2012 (ONNCCE 2012) sólo contempla como elementos estructurales al tabique recocido o extruido y bloques de concreto, de manera que los ladrillos fabricados en el presente trabajo no entran en ninguna de las categorías establecidas por la norma. Por lo tanto, podemos establecer que en comparación con los materiales contemplados por la norma, nuestros materiales presentan mejores resultados que los de ladrillos recocidos o extruidos (absorción de 23 y 19 %, respectivamente), pero no superan a los bloques de concreto (absorción máxima de 12 %).

CUADRO V RESULTADOS DE ABSORCIÓN DE AGUA DE LOS LADRILLOS CON 12 % DE CEMENTO (PMA1) Y LADRILLOS CON 15 % DE CEMENTO (PMA2).

| Mezcla | Absorción (%) | Promedio | Desviación estándar |

| PMA1 | |||

| Repetición 1 | 19.00 | 18.73 | 0.59 |

| Repetición 2 | 18.50 | ||

| Repetición 3 | 17.86 | ||

| Repetición 4 | 19.44 | ||

| Repetición 5 | 18.85 | ||

| PMA2 | |||

| Repetición 1 | 17.66 | 18.16 | 1.42 |

| Repetición 2 | 19.65 | ||

| Repetición 3 | 18.70 | ||

| Repetición 4 | 15.97 | ||

| Repetición 5 | 18.85 | ||

Resistencia mecánica

En la figura 4 se presentan los promedios de resistencia en compresión para ladrillos curados a 7, 14 y 28 días de las dos mezclas estudiadas, los cuales fueron ensayados conforme a la norma mexicana NMX-C-036-ONNCCE-2013 (ONNCCE 2013c). Se puede apreciar que, para 7 y 14 días, la resistencia a la compresión fue prácticamente igual en cada mezcla, alcanzando valores de 84.9 y 91.6 kg/cm2 para las composiciones del ladrillo con 12 % de cemento (PMA1) y ladrillos con 15 % de cemento (PMA2), respectivamente. Sin embargo, a los 28 días se puede apreciar que la resistencia mejoró en ambas mezclas, alcanzando valores de 131.7 y 153.2 kg/cm2, para PMA1 y PMA2, respectivamente. Si se comparan estos valores con las normas vigentes en diversos lugares, podemos establecer que los ladrillos cumplen con la resistencia promedio mínima para ladrillos estructurales y no estructurales que establecen las normas mexicanas NMX-C-404-ONNCCE-2012 (ONNCCE 2012) y NMX-C-441-ONNCCE-2013 (ONNCCE 2013a), que son de 110 y 40 kg/cm2, respectivamente; además, cumplen con la norma americana ASTM C62-12 (ASTM 2012) para ladrillos con intemperismo de grado bajo (103 kg/cm2), y con la norma N-CMT-2-01-002-02 (SCT 2002) para ladrillos prensados grado A, B y C (140, 80 y 60 kg/cm2 respectivamente). Asimismo, todos los ladrillos producidos tienen resistencias superiores a los 50 kg/cm2 establecidos en la norma española UNE 41410 (UNE 2008) para bloques de tierra compactada (BTC). Por otra parte, los ladrillos fabricados presentaron resistencias superiores a las reportadas por Flores et al. (2013), González-García y Lizárraga-Mendiola (2015) y Ponce-Peña et al. (2016), para ladrillos de arcilla recocida obtenidos en diferentes regiones de México.

Dimensiones de los elementos

El promedio de las dimensiones de los elementos fue de 23.95 × 12.17 × 5.83 cm para tabiques con 12 % de cemento y de 24.20 × 12.22 × 5.92 cm para tabiques con 15 % de cemento. En el cuadro VI se muestran las dimensiones obtenidas para cada ladrillo. En general, todos los elementos cumplieron con las características señaladas en la norma mexicana NMX-C-038-ONNCCE-2013 (ONNCCE 2013d), ya que las piezas no presentaron variaciones significativas en sus dimensiones, pandeo ni mala escuadría.

CUADRO VI DIMENSIONES DE LOS LADRILLOS CON 12 % DE CEMENTO (PMA1) Y LADRILLOS CON 15 % DE CEMENTO (PMA2).

| Número de muestra | PMA1* | PMA2* | ||||

| Largo | Ancho | Altura | Largo | Ancho | Altura | |

| 1 | 24.00 | 12.20 | 5.70 | 24.20 | 12.00 | 5.80 |

| 2 | 23.90 | 12.20 | 5.80 | 24.00 | 12.30 | 6.20 |

| 3 | 24.00 | 12.20 | 5.85 | 24.00 | 12.30 | 6.05 |

| 4 | 24.00 | 12.20 | 5.70 | 23.80 | 12.20 | 6.00 |

| 5 | 23.90 | 12.30 | 5.80 | 24.30 | 12.30 | 5.75 |

| 6 | 23.90 | 12.10 | 6.20 | 23.70 | 12.10 | 6.00 |

| 7 | 24.00 | 12.10 | 5.90 | 24.00 | 12.30 | 5.82 |

| 8 | 24.00 | 12.20 | 5.70 | 24.30 | 12.20 | 6.25 |

| 9 | 23.80 | 12.20 | 5.80 | 23.90 | 12.20 | 5.70 |

| 10 | 24.00 | 12.00 | 5.85 | 24.00 | 12.30 | 5.70 |

| Promedio | 23.95 | 12.17 | 5.83 | 24.20 | 12.22 | 5.92 |

* Dimensiones en cm.

Caracterización estructural, microestructural y mineralógica

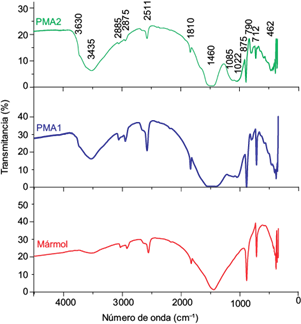

Los resultados de la IRTF para el mármol de desecho y las mezclas PMA1 y PMA2 curadas a 28 días se muestran en la figura 5. Todas las muestras presentan en 1460 y 1810 cm-1 las bandas características de las vibraciones de estiramiento de los enlaces C-O correspondientes al radical carbonato; asimismo, se presentan picos agudos en 875 y 712 cm-1, los cuales se pueden atribuir a los enlaces Mg-O, confirmando la presencia de magnesio en las muestras de acuerdo con lo reportado por Khan et al. (2020). Entre 450 y 520 cm-1 se presentan bandas atribuidas a las vibraciones de flexión dentro y fuera de plano de los enlaces Si-O, lo cual reafirma la presencia de pequeñas cantidades de mineral de sílice (José et al. 2020). Además, dichas bandas son más anchas en las mezclas PMA1 y PMA2, lo cual indica mayor presencia de sílice debido al aporte adicional proveniente del cemento. A 1022 y 1085 cm-1 se aprecian dos bandas para ambas mezclas (ausentes en la muestra de mármol) que muestran la presencia de vibraciones de estiramiento asimétricas de los enlaces Si-O, indicativas de la polimerización de unidades silicato (SiO4) cuando el cemento es hidratado, en concordancia con lo encontrado por José et al. (2020). En 3435 cm-1 se presenta una banda ancha correspondiente a la vibración de estiramiento de los enlaces O-H de las moléculas de agua en las muestras; dicha banda es más intensa en las mezclas investigadas en comparación con la del mármol empleado debido a la pasta de cemento hidratado usada como estabilizante. A 3630 cm-1 se observa una pequeña banda presente sólo en las mezclas PMA1 y PMA2, asociada a los enlaces O-H del Ca(OH)2 derivado de las reacciones de hidratación del cemento.

Fig. 5 Resultados de espectroscopía de infrarrojo de los ladrillos con 12 % de cemento (PMA1), ladrillos con15 % de cemento (PMA2) y el mármol utilizado.

La microestructura de los ladrillos se muestra en las figuras 6 y 7, las cuales presentan el mapeo elemental (los colores fueron elegidos al azar, con la intención de resaltar la distribución de cada elemento en la muestra). Los elementos mapeados fueron Ca, C, Si, Al y O, ya que por la composición de las materias primas son los que se encuentran en mayor proporción, Asimismo, se realizaron análisis por EDS a cada muestra. Se aprecia que las mezclas quedaron bien compactadas con pocos huecos y con los componentes integrados de manera homogénea. En los mapeos se aprecia que los elementos Si y Al, provenientes principalmente del cemento Portland, están bien distribuidos en las mezclas, lo que asegura propiedades mecánicas homogéneas. En el análisis EDS de la mezcla PMA2 se incluyeron los elementos Mg, Fe y S, se puede apreciar que el porcentaje de masa es bajo y corresponde a 0.21, 0.42 y 0.14, respectivamente. Dichos elementos están presentes en ambas mezclas: el magnesio como parte de la composición del mármol, principalmente, el hierro como parte del cemento y el azufre presente en el sulfato de calcio (yeso) que se adiciona al cemento durante su envasado.

En la figura 8 se presentan los patrones de difracción de la muestra de mármol y de las mezclas PMA1 y PMA2. La principal fase identificada en el mármol fue la calcita rica en magnesio con número de carta 43-0697 y con fórmula química (Ca,Mg)CO3. Además, en las mezclas PMA1 y PMA2 se puede apreciar una pequeña joroba entre los 25 y 35 2θ (º) que se puede deber a la formación de C-S-H producto de la hidratación del cemento portland, de acuerdo con lo reportado por Ji et al. (2021). También se pueden apreciar dos pequeños picos a 31.5 y 32.6 2θ (º), los cuales pueden atribuirse a la fase de C2S que no reaccionó. Los productos de hidratación tales como el Ca(OH)2 y la ettringita, no pudieron detectarse por medio de DRX, aunque sí están presentes los grupos funcionales en los espectros de la IRTF. La presencia de fases sin reaccionar del cemento Portland permitirá que las muestras sigan adquiriendo resistencia mecánica con el paso del tiempo si se tienen las condiciones de humedad adecuadas.

CONCLUSIONES

Como puede observarse en los resultados obtenidos, es posible utilizar el polvo de mármol como insumo principal para la fabricación de tabiques homogéneos con baja porosidad y buenas propiedades físicas y mecánicas. Es importante señalar que los ladrillos con 12 y 15 % de cemento y curados por 28 días, cumplen con la resistencia mecánica establecida por la norma mexicana NMX-C-404-ONNCCE-2012 (ONNCCE 2012) para utilizarse como elementos estructurales; sin embargo, no cumplen con los valores de absorción de humedad, por lo cual se recomienda experimentar con un porcentaje mayor de cemento. Asimismo, los ladrillos cumplen con los valores de la norma mexicana NMX-C-441-ONNCCE-2013 (ONNCCE 2013) y la norma maericana ASTM C62-12 (ASTM 2012) para ladrillos no estructurales con intemperismo de grados medio y bajo.

El uso de mármol de desecho para la elaboración de tabiques puede ser promisorio para contribuir a la reducción de contaminantes industriales con el consiguiente impacto positivo en el ambiente. Se recomienda continuar con la investigación experimentando principalmente con otros porcentajes de cemento y polvo de mármol. Asimismo, una vez que se tengan los ladrillos, se propone realizar las pruebas de resistencia a la compresión en muretes y adherencia con mortero.

nueva página del texto (beta)

nueva página del texto (beta)