Introducción

En las últimas décadas se ha dado un impulso importante al estudio de la fricción y el desgaste. Estos fenómenos con frecuencia aparecen en elementos de máquinas, lo que reduce su rendimiento, afectando en gran medida la economía de las empresas (Milella, 2013). Estos factores son responsables del consumo de un tercio de la energía empleada en los países industrializados, y al menos 30% de la producción industrial tiene que ser reemplazada debido a las fallas sufridas en piezas mecánicas, además de tiempos de inactividad en la producción (Holmberg, 2010).

Por lo tanto, una de las alternativas es el diseño de máquinas tribológicas, que ayuden a integrar sistemas que sean capaces de caracterizar variables importantes como el coeficiente de fricción, presión de contacto, temperatura, tasa de desgaste, ciclos de trabajo, etcétera. Actualmente se pueden encontrar sistemas tribológicos disponibles comercialmente (APD-500, 2009; Shaffer, 2013), sin embargo, su costo es muy elevado y esto es un impedimento para su adquisición. Por otra parte, la integración mecatrónica, al ser una síntesis de áreas de la ingeniería mecánica, eléctrica, computación, electrónica y control, se aplica para el desarrollo de máquinas para pruebas de desgaste con fines de investigación.

El objetivo consiste en desarrollar la integración mecatrónica de una máquina tribológica para contacto deslizante, que incluya un sistema de control, la electrónica de la instrumentación, la programación para la medición y visualización de las variables y el diseño mecánico.

De acuerdo con la revisión bibliográfica, no se encontró un equipo con las mismas características. Algunos trabajos similares encontrados en la búsqueda de patentes son los siguientes:

La patente titulada Máquina para pruebas de fatiga en caucho (CN203745322) (Ming, 2014), considera el desarrollo de un equipo para pruebas de desgaste por fatiga en estos materiales, incluyendo pruebas de fatiga por abrasión; no considera el desarrollo de pruebas a altas temperaturas y en condiciones lubricadas. La patente de una máquina de ensayos de desgaste por fatiga en cuerpos de válvulas (CN203688383) (Qi, 2014), que presenta un equipo instrumentado con un medidor de frecuencia (ciclos) y un regulador de temperatura que envía una señal cuando la temperatura excede el valor crítico de la válvula. La patente Núm. CN101581647 (Cheng, 2004) describe una maquina reciprocante de alta frecuencia para pruebas de fatiga. La amplitud de la vibración se ajusta con la corriente, obteniendo diferentes desplazamientos. Un sistema de control eléctrico está conectado al sistema de adquisición de datos con el cual se obtienen los valores en tiempo real.

El artículo está dividido en tres partes principales, la primera trata sobre los fundamentos teóricos de tribología, en la segunda parte se describe el proceso de diseño mecánico de la máquina, la instrumentación y el control de la misma; y finalmente en la tercera parte se presentan los resultados del trabajo.

Fundamentos teóricos de tribología

La tribología es una rama de la mecánica que estudia los fenómenos de fricción, desgaste y lubricación. La máquina propuesta calcula en tiempo real el coeficiente de fricción, utilizando una celda de carga. Específicamente se tiene que el coeficiente de fricción cinético se calcula con la ecuación 1.

Para el caso de un contacto puntual (bola-plano), como el que se emplea en la máquina diseñada, la distribución de presión normal cerca de un indentador esférico está dada por la ecuación 2

En la Figura 1, se muestra el esquema que representa el contacto puntual, mismo que se emplea en la máquina reciprocante.

El desplazamiento de los puntos sobre la superficie del plano (probeta) dentro del círculo de contacto (Fischer, 2000) es

donde

ν |

= relación de Poisson |

P m |

= presión de contacto |

E |

= módulo de elasticidad. Y fuera del círculo de contacto, (Fischer, 2000) resulta |

Dentro del círculo de contacto, la distribución del esfuerzo radial en la superficie es

Tribómetro y tribosistema

Se define como tribómetro lineal o máquina reciprocante aquel equipo que transforma un movimiento netamente lineal alternativamente durante un periodo de tiempo (Sosnovskiy, 2005). El propósito de un tribómetro es proporcionar una simulación de la fricción y el desgaste en virtud de condiciones controladas. Existen distintas configuraciones sobre tribómetros, la Figura 2 muestra las configuraciones más utilizadas (Stachowiak, 2004).

La configuración perno sobre bloque proporciona un medio conveniente para el estudio del movimiento reciprocante deslizante en contraposición al deslizamiento unidireccional que se estudia en la configuración perno sobre disco. La máquina Bowden-Leben es probablemente la primera aplicación del perno sobre bloque. Se ha utilizado en algunos proyectos de investigación (Stachowiak, 2005; Bhushan, 2013a). Un desarrollo más reciente es la máquina Cameron-Mills, que es la versión de alta frecuencia de amplitud corta del dispositivo perno sobre bloque (Menezes, 2013; Stolarski, 2000; Bhushan, 2013b). La distinción entre los dos tipos de dispositivo de perno sobre bloque se ilustra en la Figura 3.

No obstante, para poder medir, supervisar y controlar el proceso de desgaste y la fricción en la máquina, se necesita la interacción de varias áreas específicas de la mecatrónica en conjunto con la tribología, como se muestra en la Figura 4.

Desarrollo de prototipo

Metodología de diseño

Para el diseño del prototipo se desarrolló la metodología del Nigel Cross (2000), la cual considera las siguientes etapas: Clarificar y definir objetivos, determinar las funciones y sus estructuras (forma), configurar requerimientos, determinar características, generar alternativas, evaluar alternativas y diseño conceptual de prototipo. Solo se presenta el resumen de algunas de ellas.

Clarificación y definición de objetivos

En esta etapa se parte del objetivo general y se divide este objetivo principal en diversos sub-objetivos (Figura 5).

Mediante el árbol de objetivos, se exponen las cinco principales necesidades requeridas:

Simular las condiciones reales de trabajo.

Establecer una temperatura constante durante la prueba.

Tener una evidencia de las mediciones mediante la caracterización de los sensores.

Visualizar los valores medidos y controlar el excitador de la máquina

Almacenar todos los valores medidos por variables a un banco de datos para posteriormente analizar los resultados de la prueba.

Establecimiento de funciones

En esta etapa se toma como referencia el método del análisis de funciones descrito por Cross (2000). Para así obtener un modelo parecido a una caja transparente en el cual permita visualizar las entradas, las sub-funciones del modelo y las salidas (Figura 6).

Configuración de requerimientos

En esta etapa se definen los requerimientos necesarios sobre el funcionamiento y desempeño de la máquina reciprocante. Estos requerimientos se han dividido en cuatro partes:

Mecánica: Donde se especifican materiales y dimensiones generales.

Electrónica e instrumentación: Donde se detallan las condiciones de operación de sensores y actuador (excitador).

Instrumentación Virtual: Donde se puntualizan las partes fundamentales que debe tener la HMI (Interfaz Humano Máquina).

Condiciones de operación: Donde se estipulan los aspectos generales de la prueba de desgaste por contacto deslizante.

Todos estos requerimientos del producto final se muestran en la Tabla 1. Estos datos se toman a partir de las necesidades del diseño, para así poder dividir estos requerimientos en cuatro diferentes partes, con la finalidad de abordar cada uno y dar una solución al problema de manera más simplificada y sistematizada. Estos requerimientos son los más generales para lograr el producto funcional de la máquina reciprocante.

Tabla 1 Requerimientos del diseño

| Mecánica | |

| Tamaño Peso | 50 cm x 70 cm x 65 cm |

| Menor a: 100 kg | |

| Materiales Color | Acero 1018, A36, Aluminio |

| Negro y terminación de maquinado | |

| Electrónica e instrumentación | |

| Alimentación | 127 Vca |

| Salidas de alimentación Sensores | 5 , 10 , 12 V Vcd |

| Transductores | Temperatura, corriente, fuerza Excitador y resistencias tipo cartucho |

| Protección | Corto circuito y picos de corriente |

| Instrumentación virtual | |

| Paro de emergencia | Por programación |

| Banco de datos | Archivo (xls) |

| Inicialización Interfaz | Archivo (ini) |

| Gráfica y de fácil uso | |

| Condiciones de operación | |

| Frecuencia de conmutación | 0 - 40 Hz |

| Temperatura max. de operación | hasta 500°C |

| Tipo de pruebas | Fricción seca y lubricada |

| Tiempo de operación | Definida por el usuario |

| Paro de emergencia | General y en cada módulo de control |

| Carga normal | 150 g, 380 g, 680 g |

Determinación de características

Para determinar las características del producto se recurre al método del despliegue de la función de calidad (QFD por sus siglas en ingles). Para determinar una matriz de calidad con base en los requisitos demandados y los requerimientos de ingeniería que implica (Figura 7).

Generación de alternativas

Una vez planteadas las sub-funciones con ayuda de la matriz de calidad, se generan diversas alternativas y se elabora una gráfica morfológica donde se proponen posibles soluciones (Tabla 2).

Tabla 2 Gráfica morfológica

Evaluación de alternativas

Para evaluar las alternativas de solución, se emplearon tablas comparativas para cada una de las sub-funciones de la Tabla 2. Como ejemplo, se muestra en la Tabla 3 la evaluación de la sub-función: Aplicación de carga normal.

Tabla 2 Condiciones de operación

| Material | Recubrimiento | Lubricación | Temperatura | Carga normal | Frecuencia | Ciclos |

|---|---|---|---|---|---|---|

| (oC) | (kg) | (Hz) | ||||

| Aluminio | No | No | 25 | 0.290 | 20 | 5000 |

| Acero 4320 | TiN | No | 25 | 0.380 | 20 | 72000 |

| Acero 4320 | TiN | Si | 75 | 0.380 | 20 | 72000 |

Diseño conceptual

La Figura 8 muestra el diseño conceptual del tribómetro reciprocante. La estructura de perfil tubular (10) se utiliza como bastidor donde se colocan todos los mecanismos y componentes de la máquina, incluyendo los módulos de control. La estructura cuenta con tornillos niveladores (7). El sistema de control se compone de 4 módulos, módulo de control de temperatura (8), módulo de control del excitador (9), módulo de control de la celda de carga (11) y el módulo de control de la adquisición de datos (12), todos ellos colocados sobre la base de módulos (6). El módulo de temperatura (8), tiene la función de controlar la señal enviada por el termopar (5) y la resistencia tipo cartucho (14) para alcanzar y mantener la temperatura deseada. La resistencia tipo cartucho (14) se coloca dentro de un orificio en la base porta probeta (2), con el fin de proveer calor, el cual por conducción se transmite hasta la probeta. El termopar (5) es un sensor que proporciona la medición de la temperatura en tiempo real y esta señal se procesa en el módulo de temperatura (8). El módulo del excitador (9) tiene la función de controlar el movimiento, frecuencia y amplitud del mismo. El excitador (17) es un impulsor electromagnético que proporciona un movimiento lineal, quel está fijo en un soporte (16). El eje del excitador va acoplado directamente a la flecha porta perno (18). El módulo de la celda de carga (11) tiene la función de controlar y convertir la señal de la celda de carga (3) a fuerza de fricción. La celda se fija en el soporte tipo “L” (4) con el fin de propiciar que trabaje a tensión y compresión debido al movimiento reciprocante en la zona de contacto. La celda de carga tiene la función de sensar la fuerza de fricción producida en el contacto. Este sensor tiene la capacidad de medir fuerzas hasta de 50 N en tensión. La fuerza de fricción, producida por el movimiento reciprocante, se transmite a la base porta probeta (2) gracias a los resortes lineales (13), que tienen la rigidez necesaria para mantener el contacto entre la probeta y el perno. El módulo de adquisición de datos (12), se utiliza para recibir todas las señales en conjunto y procesarlas. Las pesas (1) se aplican para ejercer la carga normal entre la probeta y el perno de contacto. Todos los componentes se colocan sobre la placa base (15).

Instrumentación y control

La instrumentación se lleva a cabo a través de la integración de los subsistemas: Control para celda de carga, Control del excitador, Control de temperatura y Adquisición de datos; permitiendo el control y monitoreo de la máquina. En la Figura 9 se indica la interacción entre los subsistemas.

Control de celda de carga

Este subsistema tiene como objetivo proponer un módulo que suministre el voltaje adecuado para la celda de carga (10 V) y recibir la señal diferencial del puente de Wheatstone del sensor de fuerza, para posteriormente enviar esta señal amplificada a la tarjeta de adquisición de datos (DAQ). Su función es monitorear las variaciones de la fuerza de fricción debido al contacto entre el perno y el plano (probeta). Se propone un módulo que cuente con las siguientes características: Tipo S, modelo SM-50N, alimentación 10 Vcd, resolución de salida 3.0 mV/V, resistencia del puente 350 ohm.

Control del excitador

Este subsistema tiene como objetivo suministrar el voltaje de alimentación para el excitador (12 Vcd) y modificar la frecuencia de conmutación y el sentido de dirección del desplazamiento lineal. Asimismo, proporcionar voltajes de cd para activar el SCR del módulo de control de temperatura. Se propone un módulo que cuente con las siguientes características: Arranque y paro manual, un fusible para protección ante cortocircuitos, 5 entradas y salidas, de imanes permanentes, fuerza de 17.8 N, rango de frecuencia 5 - 13 KHz, alimentación 12 Vcd, corriente máxima 5 A, impedancia 3 ohm, desplazamiento máximo 5 mm. Por otra parte, se utiliza un sensor de corriente ACS712-5, tipo Efecto hall, 5 Vcd de alimentación, de 5 A de medición y sensitividad de 185 mV/A. También se emplea una fuente industrial de 12 V, 120 Vca de alimentación, 2 salidas de 12 Vcd y 120 W de potencia.

Control de temperatura

Este subsistema tiene como objetivo realizar la medición y control de temperatura en un valor constante. La temperatura a medir se encuentra en la base porta probeta. Se propone un módulo que cuente con las siguientes características: Arranque y paro manual, dos fusibles para protección ante cortocircuitos, 4 entradas y 2 salidas. También se emplea una resistencia de cartucho de baja concentración, 120 Vca de alimentación, 6.35 mm de diámetro y 250 W de potencia, así como un termopar tipo K de 6.35 mm de diámetro.

Adquisición de datos

Un sistema DAQ (Adquisición de datos) consiste de sensores, hardware de medidas DAQ y un CPU con software programable (Vera et al., 2012). En el diseño conceptual se eligió utilizar la tarjeta NI USB6008, de 4 canales diferenciales, 12 Bits de resolución de entrada analógica, rango de -10 V a +10 V y precisión de 138 mV.

Integración mecatrónica

Teniendo la fase mecánica finalizada, se procedió a ensamblar los cuatro módulos de control para el tribómetro (celda de carga, excitador, control de temperatura y adquisición de datos). Se realizó la fabricación de tarjetas electrónicas para cada módulo y posteriormente se ensamblaron individualmente. Cada módulo cuenta con su protección eléctrica y con las condiciones necesarias para su fácil mantenimiento preventivo y correctivo. La Figura 10a muestra los elementos que conforman el módulo de la celda de carga. En la Figura 10b, se aprecia las mediciones tanto a tensión como compresión en la celda de carga, con el fin de verificar el rango de mediciones de fuerza durante la prueba.

Para el módulo de temperatura se empleó un pirómetro digital, que cuenta con un circuito de linealización y compensación para el termopar (Figura 11a) y con un controlador PID sintonizable, que mantiene la temperatura en un rango fijo. La Figura 11b muestra la señal de temperatura sintonizando un valor de 75°C en el pirómetro con un criterio de error de 3%, este criterio se determinó considerando los sobre impulsos en la medición.

Para el esquema de la Figura 12, se ensamblaron los componentes requeridos. El módulo del excitador (Figura 12a), controla la frecuencia de conmutación por medio de la modulación por ancho de pulso (PWM), la cual se envía desde la computadora a través de la DAQ. De igual forma, se envían los pulsos correspondientes a la dirección de sentido del excitador. Por otra parte, debido a que el movimiento del excitador es continuo y proporciona dos sentidos de desplazamiento lineal, es posible elegirlos según la prueba de interés, a través de los bits de selección programados.

Se monitorea la temperatura con la finalidad de poder desactivar al excitador si la corriente supera los 5 A máximos en los que puede trabajar el excitador. La Figura 12b muestra la corriente registrada para una frecuencia de conmutación de 20 Hz.

Finalmente se realizaron las conexiones de la tarjeta de adquisición de datos y cada módulo de control, incluyendo la unidad de procesamiento (Figura 13), empleados en la integración de la máquina reciprocante para contacto deslizante.

La Figura 14, muestra el diagrama esquemático del flujo de información entre los módulos, sensores y actuadores. Las líneas discontinuas representan la alimentación de cada módulo y las líneas continuas con flechas indican la interacción entre módulos.

Interfaz gráfica de usuario

Se utilizó la norma ISO 9241, la cual refiere al diseño de HMIs industriales. Sin embargo, para poder lograr una interfaz de usuario robusta, es necesario que el esquema de diseño sea potente y permita realizar la tarea específica encomendada. La Figura 15 muestra el patrón de diseño QSM-PC, cuya ventaja es poder realizar procesos paralelos al mismo tiempo, así como disminuir las pérdidas de la información recopilada. Específicamente se emplea un patrón del tipo productor-consumidor, en el cual se integran tres bloques trabajando en paralelo:

El bloque superior permite configurar el tipo de señales adquiridas e ingresarlas a una cola (queue) para asegurar su posterior procesamiento sin pérdida alguna.

El bloque intermedio permite establecer parámetros iniciales de la prueba (lectura de archivo con parámetros fijados por el usuario) y realizar el procesamiento de las señales adquiridas, utilizando una máquina de estados que integra las diversas operaciones requeridas, por ejemplo, cálculo de la fuerza de rozamiento lineal, cálculo del coeficiente de fricción, manejo de errores, etcétera, y

El bloque inferior permite generar la señal de modulación PWM para realizar el control de movimiento del excitador, de acuerdo con los parámetros determinados.

Las pantallas del panel frontal, se muestran en la Figura 16. La Figura 16a muestra el panel principal del programa y parámetros iniciales. La Figura 16b muestra la señal de la corriente en el excitador. La Figura 16c muestra la señal de la celda de carga, su filtrado y el cálculo del coeficiente de fricción. La Figura 16d muestra el resultado obtenido en la calibración de la celda de carga mediante el método de mínimos cuadrados. La Figura 16e muestra los indicadores de errores y la Figura 16f muestra una descripción general de la máquina.

Resultados

Ventajas técnicas del diseño

Presión de contacto variable, empleando pesas colocadas sobre la flecha para conocer la resistencia a diferentes cargas de trabajo. La flecha, construida de una barra rectangular de aluminio, con la sección transversal y longitud requerida, se une directamente al eje del motor por medio de rosca. Las pesas se fijan por medio de un tornillo y tuercas, para restringir su movimiento y reducir la inercia, ejerciendo de esta manera la carga normal sobre la probeta de ensayo, ofreciendo una presión de contacto uniforme, la cual se puede variar, al colocar distintas pesas.

Capacidad de realizar ensayos a diferentes temperaturas, que pueden oscilar de 25oC a 500oC. La aplicación de calor se realiza por medio de una resistencia tipo cartucho con la potencia en watts requerida para generar un calentamiento en la superficie de la probeta de ensayo. La resistencia se coloca dentro de un barreno maquinado en la base porta probeta, construida de aluminio, permitiendo una mejor transferencia del calor por conducción. Un control de temperatura diseñado particularmente para este prototipo permite la regulación y fijación de la temperatura en un valor determinado, con una variación de ± 4oC.

Realizar ensayos en condiciones secas y lubricadas. Esta característica técnica permite realizar ensayos más aproximados a la realidad, propiciando condiciones de operación crítica para los materiales a ensayar. Una cavidad maquinada en la base porta probeta permite realizar ensayos en condiciones lubricadas. Esta cavidad tiene las medidas necesarias para alojar a la probeta de estudio, la cual tiene la forma de disco plano.

Contador de ciclos de trabajo y tiempo de duración del ensayo. Un contador virtual por computadora, proporciona el número de ciclos de trabajo de la prueba, el cual va conectado al control y programa LabView, que registra también el tiempo de duración de la prueba. El número de ciclos de trabajo se determina para cada tipo de prueba, de acuerdo con los materiales a ensayar y al tipo de mecanismo de desgaste a producir.

Control e instrumentación de las variables y parámetros a medir en los ensayos. Las variables que mide el sistema son, temperatura, fuerza de fricción, ciclos de trabajo y coeficiente de fricción. Se emplea un control, tarjeta de adquisición de datos y una interfaz del programa LabView para recibir y representar gráficamente los datos.

Paro automático de la máquina al término del ensayo, comandado por el control y un programa en LabView. Al término de los ciclos de trabajo o tiempo programado de la prueba, el sistema de control y programación envía la señal a un relevador que corta la energía del motor, deteniendo la prueba en forma automatizada. Este sistema permite realizar ensayos en la máquina sin necesidad de tener una supervisión constante de la máquina.

Pruebas experimentales

La Figura 17 muestra la máquina reciprocante para contacto deslizante, donde se realizó la conexión entre los sensores y actuador hacia los módulos de control.

Para las pruebas experimentales, se analizaron dos tipos de materiales: Aluminio y acero AISI 4320 con recubrimiento de nitruro de titanio (TiN). Las probetas empleadas en forma de disco, tienen 20 mm de diámetro y 4 mm de espesor. Se utilizó una distancia de deslizamiento de 3 mm para el contacto entre la bola y el disco. El material de la bola es AISI 52100 con un módulo de elasticidad de 200 GPa, dureza 60 HRC, resistencia a fluencia de 520 MPa y una resistencia a la tensión de 1200 MPa. La Figura 18a muestra una prueba con lubricación y la Figura 18b muestra la interacción entre la HMI y la máquina reciprocante.

La Tabla 2 muestra las condiciones iniciales de las pruebas preliminares realizadas.

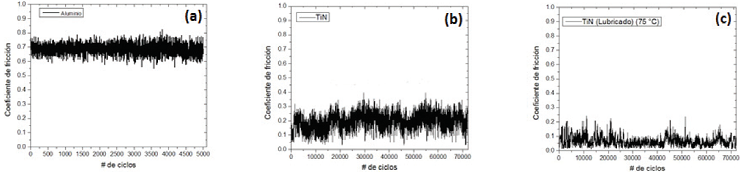

Los resultados obtenidos del coeficiente de fricción (CoF) se muestran en la Figura 19, como se esperaba, se puede apreciar que existe más fricción en la probeta de aluminio (Figura 19a) y en cuanto a las probetas con Nitruro de Titanio (TiN), el coeficiente de fricción fue menor en condiciones lubricadas (Figura 19c) que en condiciones secas (Figura 19b). Los resultados del CoF en TiN (seco) presentan valores similares a los obtenidos en otro trabajo (Vera et al., 2012), donde se obtuvo un valor promedio de 0.25, muy cercano al valor promedio de 0.22 obtenido en este trabajo (Figura 19b). Estos resultados preliminares validan la pertinencia y fiabilidad de la máquina.

Figura 19 Coeficientes de fricción obtenidos en las pruebas de desgaste, a) Aluminio, b) Nitruro de titanio (seco), c) Nitruro de titanio (lubricado)

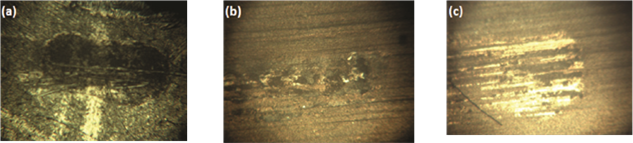

En la Figura 20 se muestran las huellas obtenidas del desgaste después de realizar el ensayo. Se observa que el aluminio (Figura 20a) presentó un mayor desgaste que el TiN (Figura 20b y Figura 20c).

Figura 20 Microscopia óptica de las pruebas de desgaste, a) Aluminio, b) Nitruro de titanio (seco), c) Nitruro de titanio (lubricado)

La Figura 21 presenta los perfiles obtenidos en la superficie dañada, en los que se puede apreciar que la probeta con mayor desgaste es la de aluminio.

Conclusiones

Se realizó la integración mecatrónica (diseño mecánico e instrumentación de una máquina tribológica reciprocante, a través de la combinación de sus componentes (hardware) y la unificación de los sistemas de procesamiento de la información (software).

La metodología de diseño utilizada permitió obtener la propuesta del diseño conceptual, que fue la base para el diseño final de la máquina reciprocante.

Una vez instrumentada la celda de carga, es posible determinar la fuerza de fricción y calcular el coeficiente de fricción.

El control de temperatura nos permite establecer un valor de referencia deseado durante las pruebas, con la finalidad de realizar ensayos de fricción tanto en seco como lubricado para diversos materiales.

El uso de patrones de diseño para estructuras de programación más complejas como el QSM-PC nos brinda la facilidad de manejar múltiples procesos al mismo tiempo que iteran a velocidades distintas.

La regulación de velocidad de conmutación del excitador se hizo en el intervalo de 0 a 40 Hz, incrementando con esto el alcance de las pruebas al reducir los tiempos de ejecución del ensayo.

A partir de las pruebas de desgaste en aluminio y acero 4320 con recubrimiento de TiN se encontraron los coeficientes de fricción.

Como trabajo a futuro se puede implementar una base de datos (Acces, Mysql, o Oracle) para almacenar y administrar mayor información. Así como hacer la conexión entre Labview y Originlab para el análisis de los datos obtenidos de las pruebas.

nueva página del texto (beta)

nueva página del texto (beta)