INTRODUCCIÓN

El hormigón es uno de los materiales de construcción de uso más extendido en el mundo. Está compuesto por cemento portland, agregados y agua, aunque también puede contener aditivos, adiciones minerales y fibras de refuerzo. La industria del hormigón es, también, una de las mayores consumidoras de energía y de materia prima virgen.

Diversos investigadores han propuesto utilizar materiales reciclados para reemplazar algunos de sus componentes. Como agregados pueden usarse escorias o residuos de demolición; las escorias de alto horno, las cenizas volantes y el vidrio molido pueden sustituir parcialmente el cemento, y las fibras de acero, vidrio o plástico pueden incorporarse para reforzar el hormigón (Ojeda et al. 2017).

Por otro lado, cada vez es mayor la preocupación sobre el tema de los residuos sólidos. Para el año 2012 se generaron 1300 millones t/año de residuos y se espera que para 2025 aumenten a aproximadamente 2200 millones t/año debido al aumento de las tasas de generación de desechos per cápita, de 1.2 a 1.42 kg por persona por día (Hoornweg y Bhada-Tata 2012).

La fracción de residuos plásticos constituye un 10 % de todos los residuos sólidos urbanos (RSU) a nivel global (Hoornweg y Bhada-Tata 2012). De allí la oportunidad de emplear estos materiales para producir fibras para el hormigón.

Los residuos plásticos pueden reciclarse mediante diversos procesos. Pueden aplicarse procesos de lavado, corte, extrusión, conformado, entre otros, para diversas necesidades: control de fisuración, mejor resistencia a flexión, hormigones proyectados, resistencia a la abrasión, etc.

Foti et al. (2011) utilizaron fibras rectas y anillos cortados de botellas de polietileno tereftalato (PET), obteniendo un hormigón más dúctil. Foti et al. (2013) estudiaron el comportamiento del PET como reemplazo del acero de refuerzo en el hormigón armado, consiguiendo buenos resultados y concluyendo que es posible realizar esta sustitución. Fraternali et al. (2011) investigaron la conductividad térmica, la resistencia a la compresión, la resistencia a la flexión y la ductilidad de hormigones con 1% de fibras PET recicladas y extruidas con distintas geometrías. Obtuvieron marcadas mejoras en las resistencias térmica y mecánica, así como mejor ductilidad.

En cuanto a la resistencia química de las fibras, Ochi et al. (2007) concluyeron que las fibras de PET no sufren ataque de los álcalis en hormigones convencionales. Luego, Fraternali et al. (2013) confirmaron estas conclusiones. Won et al. (2010) estudiaron la durabilidad de las fibras PET en ambientes alcalinos, ciclos de congelamiento y deshielo y otros ambientes químicos agresivos, incluyendo NaCl, CaCl2, Na2SO4 y H2SO4. Concluyeron que no hubo afectación de las fibras.

Ghernouti et al. (2015) utilizaron fibras obtenidas a partir del reciclaje de bolsas plásticas en hormigones autocompactantes, concluyendo que estas no desmejoraban las propiedades en estado fresco de estas mezclas, ni las propiedades mecánicas en estado endurecido, pero mejoraban la resistencia a tracción por compresión diametral.

Kim et al. (2008) compararon el efecto en la fisuración por contracción del hormigón debido a diferentes morfologías de fibras: rectas, onduladas y con textura, obteniendo el mejor desempeño las de textura.

Kim et al. (2010) estudiaron el efecto de fibras PET y concluyeron que la resistencia a la compresión y el módulo de elasticidad caen a medida que aumenta el porcentaje de fibras, mientras que la fisuración por contracción y la ductilidad se ven mejoradas. Pereira de Oliveira et al. (2011) concluyeron que en morteros reforzados con hasta 1.5 % de fibras PET, la resistencia a la flexión se ve incrementada. Spadea et al. (2015) estudiaron fibras de nailon recicladas a partir de redes de pesca como refuerzo de morteros de cemento en contenidos de 1 % y 1.5 %. Concluyeron que se incrementó la resistencia a la tracción en hasta 35 % y la tenacidad hasta 13 veces respecto del mortero sin fibras. Yin et al. (2015a) estudiaron fibras plásticas de polipropileno (PP) virgen y reciclado con textura, con un contenido de 4 kg/m3. Concluyeron que las fibras de material virgen resistieron más a la tracción y presentaron un módulo de Young inferior que el de las fibras recicladas. Aun así, las fibras recicladas tuvieron buen desempeño posterior a la fisuración y no afectaron la resistencia a la compresión.

La investigación sobre el desempeño de fibras plásticas en hormigones, y especialmente en morteros, aún debe ser profundizada, pues las fibras no son ampliamente utilizadas por las industrias de la construcción. A su vez, deben realizarse investigaciones de alcance local para estudiar las características particulares de los materiales, principalmente de los agregados y el comportamiento de las mezclas.

El objetivo de este trabajo fue diseñar fibras a partir de residuos plásticos para incluirlas en mortero, ensayar su comportamiento mecánico a compresión y flexión y comparar los resultados con los producidos por el uso de fibras comerciales de nailon.

MATERIALES Y MÉTODOS

Caracterización de los materiales de la mezcla

Los materiales utilizados y sus características se presentan en el cuadro I. Los componentes de la mezcla se seleccionaron de acuerdo a mezclas de cemento utilizadas por una empresa constructora local.

CUADRO I MATERIALES Y CARACTERÍSTICAS

| Componente | Material | Características | ||

| Agregados | Arena fina | TMN 0.59 mm | MF 1.5 | Arenas naturales silíceas de depósito aluvial |

| Arena gruesa | TMN 2.4 mm | MF 2.7 | ||

| Fibras | Diseñadas y presentadas en los resultados | |||

| Comerciales de Nailon | Densidad relativa 1.15 | Largo: 200 mm. Diámetro: 80 μm. | ||

| Agua | Agua potable | |||

| Ligante | Cemento Portland compuesto | Resistencia 40 | Compuesto con mezcla de puzolana natural y filler calcáreo. |

|

TMN = tamaño máximo nominal del agregado, MF = módulo de finura de los agregados

Dosificación

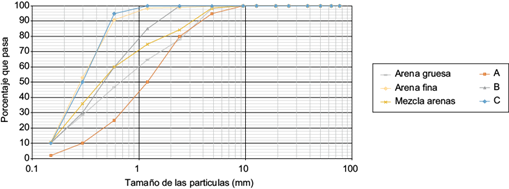

En la figura 1 se presentan las curvas granulométricas de las arenas, la mezcla de arenas y las curvas límites (A, B y C) establecidas en el reglamento del Centro de Investigación de los Reglamentos Nacionales de Seguridad para las Obras Civiles (CIRSOC) 201 (INTI 2015). Se diseñaron mezclas utilizando dos tipos de arena (denominadas arena fina y arena gruesa) en una proporción fija de aproximadamente 3 a 7 de arena fina y arena gruesa, respectivamente, a los fines de mantenerse dentro de las curvas.

Fig. 1 Curvas granulométricas: A, B y C del Centro de Investigación de los Reglamentos Nacionales de Seguridad para las Obras Civiles 201 (INTI 2015), arena fina, arena gruesa y mezcla de arena

De acuerdo con CIRSOC 201 (INTI 2015), el módulo de finura (MF) debe estar comprendido entre 2.3 y 3.1. Según la dosificación utilizada, la mezcla de arenas posee 2.34 de MF.

La curva A presenta el límite inferior de la granulometría y la B el límite superior. Para mezclas con resistencias especificadas menores a 20 MPa, se amplía la zona granulométrica hasta la curva C.

El contenido de cemento se fijó en 366 kg/m³ y la relación agua cemento fue de 0.55 para todos los casos. El agua se obtuvo a partir de esta relación, dosificando 201.3 kg/m³. Finalmente, se calculó la cantidad de agregados naturales necesaria para completar la dosificación.

En el cuadro II pueden observarse las dosificaciones de las mezclas a (patrón), b (fibras PET) y c (fibras nailon).

CUADRO II DOSIFICACIONES

| Mezcla (kg/m3) | a | b | c |

| Arena fina | 470 | 468.7 | 464.5 |

| Arena gruesa | 1083 | 1080.8 | 1071 |

| Cemento | 366 | 366 | 366 |

| Agua | 201.3 | 201.3 | 201.3 |

| Fibras | - | 1.5 | 9.4 |

La dosificación recomendada por el fabricante de fibras comerciales es de 0.6 kg/m³ pero, que estas fibras se utilizan para controlar la formación de fisuras, se aumentó la dosificación para evaluar su desempeño a la flexión.

RESULTADOS Y DISCUSIÓN

Diseño de fibras

Se realizó una búsqueda bibliográfica de antecedentes sobre el uso de fibras plásticas de origen residual en hormigones. Luego, se propuso el diseño de las fibras (ancho, largo, espesor, morfología) y el tipo de material a emplear, considerando los valores más frecuentes de 17 publicaciones recientes (menos de 10 años de antigüedad), obtenidas de revistas científicas con arbitraje (Ochi et al. 2007, Kim et al. 2008, Kim et al. 2010, Won et al. 2010, Foti 2011, Fraternali et al. 2011, Pereira-de-Oliveira y Castro-Gomes 2011, Pereira-de-Oliveira et al. 2012, Foti 2013, Fraternali et al. 2013, Fraternali et al. 2014, Koo et al. 2014, Ghernouti et al. 2015, Spadea et al. 2015, Yin et al. 2015a, Yin et al. 2015b y Borg et al. 2016).

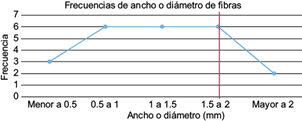

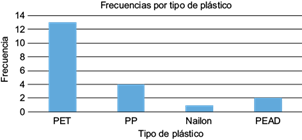

Se construyeron los gráficos que se observan en las figuras 2, 3 y 4. La figura 2 muestra la distribución de frecuencias de longitudes para cada rango de tamaños analizados. La figura 3 señala la distribución de frecuencias de ancho/diámetro para distintos rangos de tamaños. La figura 4 presenta la distribución de frecuencias de cada tipo de plástico encontrado en la bibliografía consultada.

Fig. 3 Frecuencias de ancho o diámetro de las fibras. La línea roja indica el intervalo más frecuente

Fig. 4 Frecuencias por tipo de plástico: polietileno tereftalato (PET), polipropileno (PP), nailon y polietileno de alta densidad (PEAD)

En función de los resultados obtenidos se escogió un largo de 45 mm y un ancho de 2 mm, no sólo por ser los valores más frecuentes en las investigaciones, sino también pensando en la practicidad de la fabricación de las fibras. En este caso fueron cortadas manualmente, pero se podría industrializar el proceso.

Como se muestra en la figura 4, el PET es el más frecuentemente utilizado y por lo tanto se eligió para el diseño de las fibras. Se emplearon botellas de bebidas post-consumo para obtener las fibras. El espesor fue el de la pared de las botellas de bebidas (0.35 mm).

El comportamiento de las fibras puede optimizarse mediante tratamientos superficiales o conformado para mejorar la adherencia con el mortero (Yin et al. 2015a). Sin embargo, en estos ensayos se adoptó la forma recta y sin textura superficial.

En la figura 5 pueden observarse las fibras utilizadas, junto a la escala gráfica con graduación de 1 cm.

Ensayos realizados

Se confeccionaron probetas para ensayo de flexión y compresión a siete y 28 días. Los moldes empleados corresponden a los establecidos por el Instituto Argentino de Normalización y Certificación (IRAM) en la norma 1622 (IRAM 2015). El curado se hizo sumergiendo en agua saturada con cal según norma 1534 (IRAM 2018).

Los ensayos mecánicos se realizaron en los laboratorios del Centro de Estudios de Ingeniería de Residuos Sólidos (CEIRS) y el Instituto Técnico de Investigaciones y Ensayo de Materiales (ITIEM) de la Facultad de Ingeniería, Universidad Nacional de Cuyo. Para efectuar los ensayos mecánicos se utilizó una máquina universal de ensayos Amsler con capacidad máxima de 30 000 kg y resolución de 10 kg, calibrada conforme a la norma ISO 376.

Flexión

Para cada edad de ensayo se elaboraron tres probetas prismáticas de 4 cm x 4 cm x 16 cm y se las ensayó a flexión. Durante el ensayo se sometió a la probeta a una carga gradual y localizada en su mitad, hasta su rotura. Se utilizó una máquina universal que se acondicionó para este ensayo, como se observa en la figura 6.

Se determinó la resistencia a la flexión mediante la ecuación 1.

Donde:

R f : resistencia a la flexión en MPa.

F t : carga de rotura en N.

l: luz de ensayo en mm.

b: ancho de la probeta en mm.

Se obtuvieron tres valores de resistencia a 7 (Rf7 días) y 28 días (Rf28 días) y se adoptó como resistencia a la flexión de cada mezcla el promedio de dichos valores (Cuadro III).

CUADRO III RESISTENCIAS A FLEXIÓN (Rf). PROBETAS PRISMÁTICAS

| Denominación de la probeta | Rf7 días (MPa) | Rf28 días (MPa) | |||

| a | 1 | 1.97 | 1.90 | ---- | 2.08 |

| 2 | 1.97 | 2.19 | |||

| 3 | 1.75 | 1.97 | |||

| b | 1 | 1.97 | 2.08 | 2.91 | 3.50 |

| 2 | 2.19 | 3.57 | |||

| 3 | ---- | 4.01 | |||

| c | 1 | 1.08 | 1.01 | 2.03 | 2.58 |

| 2 | 1.08 | ---- | |||

| 3 | 0.86 | 3.13 | |||

MPa = megapascal. Nota: las celdas con ausencia de valores corresponden a probetas que no pudieron ensayarse a flexión porque se partieron antes del ensayo. Aun así, las mitades obtenidas se ensayaron a compresión.

El mejor desempeño obtenido fue el de la mezcla b, con fibras PET. Si bien a 7 días la mezcla patrón (a) tuvo mayor resistencia que la mezcla con fibras comerciales (c), a 28 días la mezcla c superó la resistencia de la mezcla patrón.

A 28 días, las mezclas b y c tuvieron 150 % y 125 % de la resistencia de la mezcla patrón a flexión. A 7 días, el porcentaje de ganancia de resistencia a la flexión respecto del de 28 días fue 91 % para la mezcla a, 60 % para la mezcla b y 40 % para la mezcla c. Esto indica que a mayor contenido de plástico, más lenta es la ganancia de resistencia a flexión.

El tipo de falla obtenido para las mezclas con fibras (b y c) fue de arrancamiento. Esto podría deberse a la ausencia de una textura superficial que mejore la adherencia entre el plástico y la pasta de cemento. También podrían ensayarse distintos contenidos de cada tipo de fibras, para obtener conclusiones respecto del efecto de un mayor porcentaje de fibras en las propiedades mecánicas del mortero.

Compresión

Las seis mitades obtenidas por rotura de los especímenes a flexión fueron ensayadas a compresión para cada edad. Debido a que las muestras ya se encontraban alteradas por el ensayo previo, también se ensayaron a compresión tres probetas cúbicas de 7 cm x 7 cm x 7 cm a los 28 días (Fig. 7).

En el proceso de ensayo, mediante la máquina universal, se aplicaron cargas de manera gradual y uniforme en el área de la probeta. En el caso de las mitades de probetas prismáticas se empleó un dispositivo para aplicar la carga exclusivamente en un área de 1600 mm2, mientras que en la cúbica se tomó toda el área (4900 mm2).

Se determinó la resistencia a la compresión por medio de la ecuación 2.

Donde:

Rc: resistencia a la compresión en MPa.

Fc: carga de rotura en N.

A: área determinada de cada probeta en mm2.

La resistencia a la compresión de las probetas prismáticas se obtuvo promediando el resultado de las dos mitades de las probetas ensayadas a flexión a 7 (Rpc7 días) y 28 días (Rpc28 días); y luego promediando los tres valores así obtenidos (Cuadro IV).

CUADRO IV RESISTENCIAS A COMPRESIÓN (Rpc). PROBETAS PRISMÁTICAS

| Denominación de la probeta | Rpc7 días (MPa) | Rpc28 días (MPa) | ||||

| a | 1 | 20.8 | 17.2 | 18.9 | 21.9 | |

| 2 | 11.7 | 25.2 | ||||

| 3 | 19.1 | 21.5 | ||||

| b | 1 | 12.9 | 14.4 | 24.7 | 25.0 | |

| 2 | 18.5 | 25.4 | ||||

| 3 | 11.8 | 24.8 | ||||

| c | 1 | 12.6 | 13.0 | 16.3 | 16.8 | |

| 2 | 15.4 | 19.2 | ||||

| 3 | 11.1 | 15.0 | ||||

MPa = megapascal

La resistencia a la compresión de las tres probetas cúbicas a 28 días (Rcc28 días) se obtuvo como el promedio de los tres resultados de ensayo. En el cuadro V se presentan estos resultados.

CUADRO V RESISTENCIAS A COMPRESIÓN (Rcc). PROBETAS CÚBICAS

| Denominación | Rcc28 días (MPa) | ||

| a | 1 | 19.2 | 21.3 |

| 2 | 24.8 | ||

| 3 | 20.0 | ||

| b | 1 | 23.4 | 22.9 |

| 2 | 20.2 | ||

| 3 | 25.2 | ||

| c | 1 | 18.4 | 16.3 |

| 2 | 15.1 | ||

| 3 | 15.4 | ||

MPa = megapascal

Se observaron mejoras en la resistencia a la compresión a 28 días con el uso de las fibras PET, algo que no coincide con lo observado por Kim et al. (2010). Por otro lado, sí se encontró una disminución de la resistencia a compresión debido al uso de fibras de nailon, tanto a siete como a 28 días.

La resistencia a los siete días de la mezcla b obtuvo un 58 % de la resistencia de diseño (28 días), en cambio la mezcla c alcanzó un 80 % de la resistencia final a la misma edad.

Todas las resistencias a la compresión obtenidas a partir de las probetas prismáticas partidas fueron mayores que las de las probetas cúbicas. Esto se debe a que las probetas prismáticas son de menor tamaño relativo. Además, se observó la ocurrencia de una rotura por corte en los bordes del aplicador de cargas, lo que podría explicar también el incremento en la resistencia.

CONCLUSIONES

Se diseñaron fibras utilizando residuos PET de botellas de bebida. Las dimensiones de las fibras diseñadas fueron de 45 mm de largo, 2 mm de ancho y 0.35 mm de espesor. No se imprimió ninguna textura superficial a las fibras, por lo que el tipo de falla observado en la flexión fue de arrancamiento. Con el empleo de alguna textura superficial podría mejorarse el desempeño de las fibras.

El mejor desempeño obtenido fue el de la mezcla b, con fibras PET. Si bien a 7 días la mezcla patrón (a) tuvo mayor resistencia que la mezcla con fibras comerciales (c), a 28 días la mezcla c superó la resistencia de la mezcla patrón. La mejora de la resistencia a flexión a 28 días fue de 150 % y 125 % para las mezclas b y c, respectivamente.

La mezcla c fue la que más lentamente ganó resistencia, seguida de la mezcla b. Se concluye que el aumento del contenido de plástico produce una disminución en la ganancia de resistencia a la flexión a edades tempranas, respecto de la resistencia final.

A siete días la mezcla a fue la que mejor resistencia tuvo. Sin embargo, a 28 días la mezcla b superó la resistencia a la compresión de las mezclas a y c.

Los resultados obtenidos permitieron concluir que el uso de fibras PET mejoró el comportamiento mecánico a la compresión, contradiciendo lo presentado por Kim et al. (2010). El empleo de las fibras comerciales de nailon sí produjo caída de la resistencia a la compresión.

nueva página del texto (beta)

nueva página del texto (beta)