Introducción

El Polipropileno (PP) es ampliamente utilizado para la producción de plásticos moldeados debido a la excelente combinación de propiedades que presenta como peso ligero y resistencia al impacto (Harutun, 2003). Hoy en día, este material presenta una demanda global de alrededor de 55 millones de toneladas al año (Market Study, 2013). Con lo anterior, los polímeros han logrado desplazar a los materiales metálicos y cerámicos (Brenner, 2000). Asimismo, se ha logrado convertir en un fenómeno para la producción de múltiples aplicaciones mediante el uso de técnicas convencionales como es el caso de la Extrusión, Inyección y Termoconformado para el desarrollo de recipientes rígidos de embalaje, electrodomésticos, herramientas de mano, películas elásticas, fibras y telas, piezas para vehículos, materiales del sector médico y farmacéutico, entre otros (Hoffman, 2002). Por lo anterior, muchas compañías han ultimado la fase de construcción de plantas para la producción de PP. El copolímero al azar a base de polipropileno (polypropylene random copolymer, PP) a diferencia del homopolímero presenta una buena rigidez, una importante ductilidad, un aceptable límite elástico y una excelente resistencia química a un precio relativamente bajo (Papageorgioua et al., 2012). El contenido de etileno en PP se caracteriza por su baja cristalinidad y propiedades elastoméricas, por lo cual, estos materiales suelen emplearse como mejoradores de impacto en mezcla con otros materiales. Los proyectos de investigación aplicada hoy en día, tienden a realizar modificaciones sobre matrices de PP por medio del desarrollo de materiales compuestos utilizando partículas a nano- y micro-escala (Thakur et al., 2014), fibras (Bledzki et al., 2015) y mediante mezclas o aleaciones con otros polímeros (Kang et al., 2015). Estudios recientes muestran la importancia de caracterizar estos materiales con diferentes carreras de proceso debido a que muestran la importancia de funcionalización sobre la matriz (Bahlouli et al., 2012; Da Costa et al., 2007). En la evaluación de propiedades fisicoquímicas se consideran diversas técnicas como por ejemplo, la termogravimetría, con la que se identifica la temperatura de degradación y estabilidad térmica, la calorimetría diferencial de barrido indica los cambios de fase asociados al material. Esta última permite realizar estudios dinámicos a través de los diferentes tratamientos y ciclos de proceso. Por otro lado, es posible determinar el comportamiento mecánico como la resistencia a la tensión y módulo de Young o elástico en función a la deformación mediante ensayo de tracción y flexión, respectivamente. Diversos estudios presentan como parámetro esencial la determinación del índice de fluidez, viscosidad y densidad debido a que permiten identificar las características reológicas con el fin de evidenciar efectos de reproceso y optimizar el procesamiento de los plásticos (González et al., 1998). En general, un material polimérico puede transformarse por acción de la temperatura y cada ciclo que atraviesa se encuentra representado en un historial térmico. Es imperativo realizar una adecuada caracterización fisicoquímica a cada generación del material, que permita correlacionar las propiedades que están íntimamente ligadas a la estructura molecular o microestructura del polímero. Algunos trabajos relacionados con materiales poliméricos reciclados justifican la disminución en el peso molecular del polímero o escisiones de la cadena a causa de los múltiples procesos termomecánicos (Hermanová et al., 2009). A pesar de que el polipropileno es ampliamente comercializado, se sigue estudiando con el fin de optimizar y potencializar su amplio rango de aplicaciones. En la actualidad, la mediana y pequeña industria del plástico presenta desconocimiento frente a las propiedades fisicoquímicas del polipropileno de alto impacto (copolímero) reprocesado, lo anterior, limita el aprovechamiento del material y ocasiona continuos reajustes en los parámetros durante el proceso. En este trabajo se analiza la influencia de la temperatura sobre el polipropileno con múltiples ciclos de inyección procesado bajo las mismas condiciones, determinando el índice de desempeño termo-mecánico del mismo.

Parte experimental

Materiales

Copolímero al azar a base de polipropileno 02R01CA-1 producido por Essentia en forma de gránulos, presenta un índice de fluidez de 1.6 g/10 min. La metodología del proceso se resume en la Figura 1 y las etapas sucesivas se detallan a continuación.

Ciclos de inyección y molienda

El PP se moldeó cinco veces por inyección con una máquina inyectora DEMAG de 150 toneladas, modelo 1991, hidráulica y de válvulas insertables (capacidad máxima de plastificación: 230 g, distancia entre columnas: 460 mm, distancias de cierre: mínima 220 mm, máxima 450 mm, carrera máxima de apertura: 450 mm). El perfil de temperatura fue de 210°C-220°C-230°C y 240°C para la boquilla. La presión de inyección se mantuvo constante a 75.6 bares; la temperatura del molde se fijó en 45°C y se aplicó una velocidad de inyección constante de 45 cm3.s-1. Los parámetros de inyección son los mismos para cada ciclo. Las probetas obtenidas fueron tipo 1b “hueso” de acuerdo con la norma ISO 527-2. Las muestras se diferencian por el siguiente símbolo PP con el número de ciclo de proceso como subíndice, por ejemplo, PP2 es un PP reprocesado por segunda vez. Finalmente, los gránulos se obtuvieron con un diámetro de 8 mm aproximadamente, en un molino de cuchillas Rotrogram Mould-tek a 1745 rpm, este material molido se utilizó en la etapa 3 del método de procesamiento mostrado en la Figura 1. Finalmente, se obtienen 5 muestras de PP1 en la primera inyección y 4 reprocesos hasta PP5.

Simulación térmica

El material virgen (PP0) se sometió a varios ciclos de calentamiento en un horno convencional a la temperatura máxima de proceso por el tiempo de residencia (tr) obtenido en el experimento. El tr (1) se calculó estimando las siguientes variables: peso del material inyectado (Wi), tiempo de ciclo (tc) y peso del material en el barril Wt (2) (Muccio, 1994).

La ecuación 1, sugiere determinar la gravedad específica del material en estado fundido (ρm) y estimar el volumen del material en el barril (Vt) aplicando la siguiente expresión matemática

donde

Db = |

diámetro del barril |

Lb = |

longitud del barril y |

Dr = |

diámetro de raíz del tornillo, como lo muestra la Figura 2. |

Después de obtener las diferentes generaciones por simulación térmica (solo calentamiento) del material (PP1s, PP2s, PP3s, PP4s y PP5s) se procedieron a analizar las propiedades térmicas con el fin de comparar los valores correspondientes a temperatura de degradación y temperatura de fusión mediante TGA y DSC a las condiciones que se mencionan a continuación.

Caracterización

Termogravimetria (TGA) y Calorimetría Diferencial de Barrido (DSC)

Las propiedades térmicas se determinaron en un analizador termogravimétrico TGA/DSC 2 STAR System, Mettler Toledo. Las muestras (10±0.5 mg) se colocaron en crisoles de alúmina en un rango de temperatura entre 25°C a 400°C bajo atmosfera de nitrógeno (50 cm3/min). Se trabajó según las normas ASTM E1131-98 y ASTM D3418-12, respectivamente. La determinación del índice de desempeño térmico (I.D.T) para cada muestra considera el valor de referencia (PP0). Por lo tanto, se calcula I.D.T (PPn)= T5 (PPn) /T5 (PP0) * 100, donde n = 0-5.

Fluidez, viscosidad y densidad

El índice de fluidez se determinó para el material particulado de cada generación de PP usando el Plastómetro de extrusión ATLAS MFI a 230°C, 2.16 kg mediante 4 cortes por cada ensayo. La viscosidad se determinó mediante un reómetro rotacional (DHR-2, TA Instrument) con esfuerzo controlado y configuración de platos paralelos utilizando el ensayo de flujo de equilibrio. Las medidas reológicas se realizaron a 190°C y la velocidad de cizalla se realizó en el intervalo de 0.001 a 300 s-1. Se efectuaron ensayos dinamomecánicos, fijando el porcentaje de deformación en 10% con un rango de frecuencias entre 0.1 a 628.10 rad/s para determinar el módulo de almacenamiento y el módulo de pérdida. Por otro lado, la densidad y peso específico para cada generación de PP se determinó bajo instructivo de ensayo teniendo como referencia la norma NTC: 907 (método B) versión 1996-08-21 utilizando como liquido de inmersión Iso-Octano, un termómetro ASTM 23°C: Marca BRAND, Modelo GOLD BRAND, Rango: 8°C a 36°C con una Resolución de 0.2°C. Un picnómetro con un rango de 23 cm3 y una balanza analítica con un rango de 0.01 g a 220 g.

Propiedades mecánicas

Resistencia a la tracción y flexión

Las mediciones de las propiedades mecánicas de tracción se realizaron en una maquina universal GOODBRAND de acuerdo con la norma ASTM D638, utilizando una velocidad de ensayo de 50 mm/min y empleando una celda de 500 kgf. Se determinaron los valores de alargamiento a la rotura y resistencia a la tracción. Se empleó una cámara ambiental DIES, un calibrador pie de rey Baker y termohigrómetro OAKTON. Los ensayos de flexión se realizaron en una maquina universal INSTRON 5500R de acuerdo con la norma ASTM D790-10 utilizando una velocidad de ensayo de 5 mm/min y celda de 50 kgf. Se obtuvieron los módulos, resistencias y porcentaje de elongación. Se analizaron cinco muestras para cada generación de PP y se presentan los valores medios.

Las muestras se acondicionaron a 25°C en un ambiente de humedad relativa de 50±5% durante 48 h.

Resultados

Análisis termogravimétrico y DSC

Las propiedades térmicas de los productos de PP después de cada proceso se determinaron por termogravimetria (TGA) y calorimetría diferencial de barrido (DSC) los resultados se muestran en la Tabla 1. Todas las generaciones presentaron una buena estabilidad térmica con valores de temperatura de degradación a 5% de pérdida en peso (T5) entre 380°C y 330°C. Al comparar los valores experimentales de T5 obtenidos, se observa un comportamiento térmico degradativo tipo exponencial a medida que aumenta el número de carreras del proceso. El análisis térmico presenta una pérdida significativa de 13.6% para la quinta generación (PP5) respecto al material virgen (PP0). Las temperaturas de fusión (Tm) mostradas en la Tabla 1 de las diferentes generaciones de PP presentaron una disminución total de 2.6°C para PP5 respecto a PP0. Adicionalmente, se observó la presencia de una mesofase en el PP1 antes del punto de fusión, debido a la presencia de dominios cristalinos. Lo anterior indica que los diferentes tratamientos termomecánicos que genera el reproceso favorece la obtención de estructuras amorfas.

Simulación térmica

Se estimó el tiempo de residencia (𝑡𝑟) con los datos determinados en el experimento de inyección, que relacionan la ficha técnica del equipo y material polimérico utilizado

Es importante mencionar que el tiempo residencia obtenido no considera el volumen adicional (40%) a la capacidad máxima del tornillo, sugerida por el autor Dilán (2002).

Las generaciones obtenidas por simulación térmica se sometieron a las siguientes condiciones: temperatura máxima de proceso 240°C, tiempo de residencia (tr) 3.51 min, se ingresa el material al horno con condiciones descritas. Posteriormente, se deja en reposo a temperatura ambiente y se repite el proceso a cada muestra hasta alcanzar los cinco ciclos.

En la Tabla 2 se muestran los resultados del análisis termogravimétrico de las muestras PP0s, PP1s, PP3s y PP5s sometidas a ciclos de calentamiento. Los termogramas mostraron una pérdida total de 3.8% para PP5s respecto a PP0s.

Tabla 2 Resumen de las propiedades térmicas del PP: rampa de calentamiento

| Generaciones PP | Calentamiento | |

|---|---|---|

| T5(°C) | Tm(°C) | |

| PP0s | 386.90 | 149.1 |

| PP1s | 384.04 | 149.0 |

| PP3s | 378.89 | 148.7 |

| PP5s | 372.28 | 147.6 |

aVelocidad de calentamiento 10°C/min

En la Figura 3, se observa el índice de desempeño térmico que considera el T5 para cada proceso que sufrió el material polimérico. La línea punteada presenta una tendencia lineal de degradación para las cinco generaciones del proceso de calentamiento. Mientras que la línea solida muestra una tendencia exponencial del proceso de inyección como producto de los drásticos esfuerzos mecánicos que afronta el material.

El índice de fluidez para las diferentes generaciones se presenta en la Figura 4, este material mostró un incremento de 155.4% en la quinta generación respecto al material virgen. Este aumento progresivo representa degradación en el material asociado con la disminución del peso molecular, que se calculó indirectamente con la determinación de la viscosidad intrínseca para las muestras PP0, PP1, PP3 y PP5 que muestran una reducción en los valores iniciales descritos en la curva reológica a bajas velocidades de cizalladura, donde se observa el Plateau Newtoniano (ƞ0) (Figura 5). La viscosidad de cizalla es una propiedad importante en polímeros fundidos, ya que es directamente proporcional a la masa molar promedio.

Figura 5 Resultados logarítmicos de la viscosidad en función de la velocidad de corte de las diferentes generaciones de PP

Por otro lado, se calculó el índice de polidispersidad (IP) mediante la determinación del Módulo de almacenamiento G' y Módulo de pérdida G" en función de la frecuencia angular para las muestras PP0 y PP5. Los valores asociados a los puntos donde se cortan ambos módulos (G’ y G’’) se representa como Gc (Figura 6), este valor se utiliza en la siguiente ecuación (Shroff and Mavridis, 1995) : IP = 1E5/Gc

Los valores de IP para PP0 y PP5 fueron de 2.99 y 3.05, respectivamente. Estos valores crecientes de IP indican ampliación de la distribución de peso molecular (DPM) en general.

Por último, se realizó el ensayo físico de densidad donde se obtuvo un índice de pérdida de 4.1% para PP5, comparado con el material PPo, lo cual no se muestra significativo para el proceso de inyección por factores como la temperatura y la fricción. Los valores se presentan a continuación en la Figura 7.

Propiedades mecánicas

Con el fin de conocer la influencia del reproceso para el material PP sobre las propiedades mecánicas se evaluó la resistencia a la flexión y módulo de Young mediante el ensayo de Flexión como se observa en la Figura 8. Para este ensayo la muestra con mayor reprocesos (PP5) presentó un índice de pérdida de Flexión de 6.0%, lo cual indica que los reprocesos en el material PP por inyección no afectan considerablemente esta propiedad. Mientras que el índice de pérdida del módulo de Young para la misma muestra reveló un índice de pérdida de 9.0% comparado con el material inyectado una sola vez (PP1).

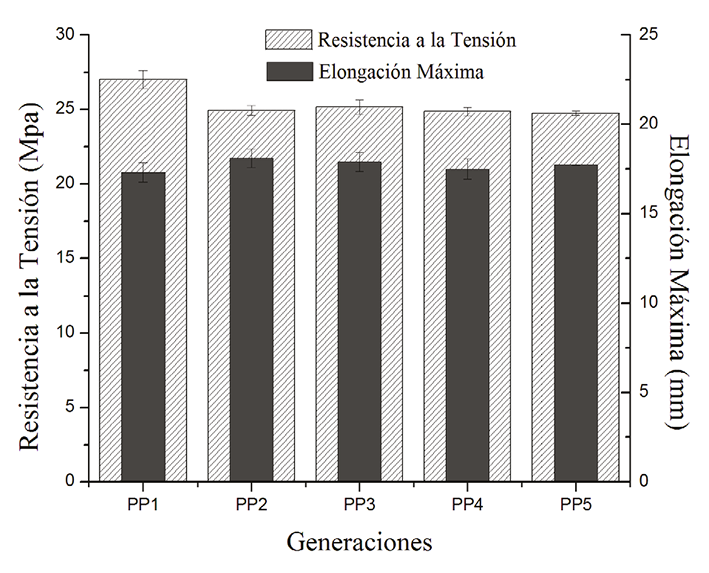

Por otro lado, se determinó la resistencia a la tensión y elongación máxima como se puede ver en la Figura 9. El análisis correspondiente al ensayo de tracción presentó un índice de desempeño de pérdida de 8.4% para el último reproceso (PP5).

Conclusiones

En este trabajo se llevó a cabo el reproceso del material polimérico PP mediante la técnica de inyección, el cual sugirió un ajuste en los parámetros de proceso que se utilizó a través de las generaciones para la obtención de las probetas. Estas se caracterizaron térmicamente por TGA y DSC, los resultados mostraron una clara degradación del material al aumentar los ciclos de proceso, este hecho se logró corroborar con los resultados obtenidos de los ensayos de índice de fluidez, viscosidad y densidad, los cuales permitieron identificar de forma indirecta la disminución en el peso molecular y la tendencia que presentan las cadenas poliméricas cortas a fluir progresivamente en el material reprocesado. El efecto de los esfuerzos de corte y compresión asociado al proceso de transformación del material presentó una degradación térmica de 9.9% comparada con el proceso de calentamiento, este se calculó como la diferencia entre puntos para la quinta generación detallada en la gráfica del índice de desempeño térmico. Adicionalmente, los resultados de T5 de la quinta generación se mantienen por encima de la temperatura de proceso, lo cual abre camino para realizar un análisis generacional más alto. Este trabajo ratifica las tendencias enmarcadas sobre degradación de polímeros con datos precisos, lo que genera de forma positiva que se promueva el uso de material reprocesado de PP como valor agregado, sobre todo a la industria automotriz. Asimismo, este trabajo constituye un antecedente para promover el desarrollo de mezclas con material reprocesado, garantizando que persista inalterado en propiedades térmicas y mecánicas dentro de un nuevo producto.

nueva página del texto (beta)

nueva página del texto (beta)