1. Introducción

Al estar inmersos en una economía mercantilizada, la sociedad involucra a sus integrantes en el papel de consumidores, basados en un excedente de mercancías y una corta vigencia de ofertas 1. Esta dinámica de consumir y desechar, en el que los productos que cumplieron con su utilidad son eliminados, ocasiona que el volumen de residuos se incremente año con año 2.

Los sistemas productivos consumen materias primas y recursos energéticos, tanto renovables como no renovables. En México, ambos recursos se extraen de la naturaleza, en algunos casos de forma indiscriminada, para alimentar las subsecuentes etapas de transformación, almacenaje y traslado de materiales para la fabricación de bienes y servicios, sustentando así el desarrollo económico y social del País 3,4.

La “Economía Circular” es el discurso utilizado por aquellos sectores productivos que han iniciado su transformación con base en los principios de la ecoeficiencia 5,6 y del ecodiseño 7. En un sentido de dejar de lado una “Economía Lineal1”, criticada por las diferentes corrientes del pensamiento y la práctica hacia la sustentabilidad 9.

Thomas Malthus en su trabajo “Ensayo sobre el principio de la población” 10, advirtío sobre los riesgos implícitos en un escenario en el que la población humana mantuviera una dinámica de crecimiento geométrico, al tiempo que los medios de subsistencia lo hicieran sólo de manera aritmética. Desde entonces, a la par del inexorable crecimiento de la población mundial, así como de su problemática socio-ambiental, el pensamiento y práctica económica ha debatido en torno a ¿cómo impulsar el “desarrollo” al tiempo que se evita el “deterioro” socio-ambiental?

Así, la economía circular se propone para cerrar los ciclos de materia y energía desde la concepción de los sistemas productivo, para lo cual se deben integrar los siguientes objetivos: reducir desechos, incrementar la eficiencia en el uso de recursos, cerrar los ciclos económicos de la producción y maximizar la retención de valor económico de los materiales y productos 11. Pero no sólo en el proceso sino desde etapas tempranas, ya que el ochenta por ciento del impacto ambiental al confeccionar un producto o servicio se determina en la etapa de diseño 12.

Es así, como el tema de la Economía Circular lo encontramos hoy en día en artículos que presentan casos desde niveles locales 13,14, urbanos 15,16, regionales 17-20, hasta globales 21, escontrándose presente en publicaciones provenientes de Asia 22, África 23, América 24, Europa 25,26,27,28, y Oceanía, 29. De igual manera, el tema se encuentra presente en prácticamente todos los sectores productivos de la economía, sólo por citar algunos ejemplos: en las ramas extractivas 30 del sector primario de la economía; en la rama alimentaria 31, del empaque 32 manufacturera 33, textil 34, de la moda 35, de la electrónica y de los electrodomésticos 36, del vidrio 29, del papel 29, de las llantas y el plástico 36,37 en el sector secundario de la economía y en las ramas de la construcción 38, de la industria turística 39,40 y de los servicios públicos 14,22 en el sector terciario de la economía.

En el mismo sentido, el ecodiseño abarca un panorama que incluye requisitos ambientales en el proceso de fabricación y desarrollo de productos. Comprende una variedad de herramientas para mejorar los procesos, una de ellas, la ecoeficiencia está encaminada a un mejor aprovechamiento de recursos para mitigar los impactos ambientales, pero sin descuidar cualidades técnicas, formales o funcionales de los productos 41.

Se debe tener presente que, si el consumo de los recursos sobrepasa su capacidad de renovación, o de substitución, habrá un desequilibrio tanto de materiales como de recursos energéticos 42. Por ello se requiere disminuir el uso, particularmente de los recursos naturales no renovables, por medio de la reducción, reutilización y el reciclaje2 de materiales procesados que sirvieron o que ya cumplieron su propósito, pero que se les puede aprovechar para un fin diferente para el que fueron concebidos 43.

Por lo tanto, la reutilización de residuos es una buena fuente de materia prima, ya que a lo largo de la historia el ser humano ha producido desechos, pero es ahora en esta sociedad de consumo, donde el volumen de los desperdicios se ha incrementado considerablemente 44. Al reciclar un residuo se transforma en un recurso útil nuevamente, ya que este vuelva a circular y se reintegra en el mercado con un valor económico, con beneficios tanto económicos como ambientales 45.

La mayoría de los residuos considerados desperdicios, si son tratados adecuadamente a partir de su composición química 46, pueden reintegrarse a un ciclo productivo y convertirse en recursos, que podemos utilizar total o parcialmente para disminuir el agotamiento de materias primas vírgenes 47. En un flujo de materiales de tipo técnico, que son revalorizados sin necesidad de llegar a los rellenos sanitarios 7.

Los envases de vidrio de un solo uso, representan casi un 20% de la industria del envase en México 48. Dichos envases una vez que son desechados van a parar a rellenos sanitarios, son recolectados y llevados a centros de acopio o son recuperados por medio de programas como los mercados de trueque en la Ciudad de México, en los que se logra recuperar hasta 37 toneladas de vidrio 44.

El vidrio es un material que se puede reciclar y que mantiene sus propiedades iniciales, empresas como Vitro, S.A. de C.V., lo reintegra a su sistema de producción por contar con la infraestructura para este propósito 49, pero a nivel local se puede aprovechar si se integra a la producción de piezas cerámicas, debido a la compatibilidad de ambos materiales 50.

La industria de cerámicos en el 2019 tuvo una proyección de valor de mercado de alrededor de 24 mil millones de pesos 51 y una parte está conformado por talleres familiares de artesanos. Actualmente se promueve el uso de la cerámica por medio de campañas como la de Lauren Moreira, alfarera que fundó el proyecto “Más arcilla, menos plásticos” 52, en el que se anima a las personas a elegir la cerámica en lugar de materiales plásticos, al resaltar las ventajas que conlleva el uso de la cerámica y el respeto al ambiente.

La producción de cerámica requiere el uso de recursos energéticos como: leña, gas o electricidad, utilizados a lo largo de su cadena productiva 53. En nuestro país, las comunidades alfareras disponen de yacimientos de arcillas que están a su alcance y realizan la extracción por excavación, ya sea por lavado o en seco 54. También existen empresas que se dedican a la comercialización de materiales estandarizados y éstas utilizan la minería a cielo abierto con cargas explosivas que impactan en el ambiente 55. No obstante, si se integran procesos que contemplen el uso de materiales procesados y el menor uso de combustible para hacer más eficiente el proceso de producción de cerámica, se disminuirá la explotación de materias primas vírgenes y se obtendrá un producto con un mayor valor en el mercado.

Al integrar el aprovechamiento del vidrio post-consumo en el proceso de producción de piezas cerámicas y utilizar una estrategia medioambiental que nos ayude a observar y medir la eficiencia que representa el uso de vidrio recuperado, puede facilitar el que los alfareros se decidan a rediseñar sus procesos productivos para contribuir con acciones encaminadas a la ecoeficiencia, a la circularidad de la economía y finalmente a la sustentabilidad socioambiental.

Con el uso de la ecoeficiencia se puede establecer una ruta para empezar a utilizar de manera local la compatibilidad entre materias primas vírgenes y materiales recuperados, al integrar cualidades técnicas, debido a que la transferencia de tecnología al sector artesanal conlleva diferentes perspectivas que engloban la ética, las tradiciones y creencias, o incluso los riesgos de insostenibilidad de las propuestas 56.

Estando de acuerdo con Thackara 12 convendrá tener presente en todo momento que se trabaja con un sistema complejo, sujeto a múltiples dinámicas y una conectividad considerable, por lo que convendrá mantener un seguimiento constante a las intervenciones que se propongan, implementen y adecuen, ya que modificaciones aparentemente pequeñas o puntuales podrían derivar en transformación inesperadas y significativas a nivel del sistema en su conjunto.

2. Antecedentes

El vidrio recuperado se puede aprovechar en diferentes proporciones y tamaños de partícula, de acuerdo a la utilidad del material. En el caso de materiales de construcción en el que se utiliza un aglutinante se puede aprovechar como agregado grueso 57,58,59,60,61,62, para la fabricación de concreto, o para la fabricación de cubiertas con resina 63. También se puede sustituir parcialmente la arena 64,65,66,67, o incluso el cemento 68,69,70,71, al prepararse como agregado fino 72,73,74,75,76. En la mayoría de este tipo de investigaciones se propone una sustitución de agregados, en proporciones optimas que oscilan entre un 5% y un 30% 77, pero algunas destacan por sustituir el agregado fino por vidrio recuperado en una proporción del 90% 78 e incluso el 100% 79,62.

Se ha probado la reutilización de vidrio como material para carreteras 80, para la fabricación de azulejos, tejas 81 y ladrillos 82 en sistemas de filtración de agua y de limpieza con chorro de arena 77.

En las investigaciones en que se aborda la reutilización de vidrio para la fabricación de azulejos y ladrillos, no sólo se manipulan las cantidades y los tamaños de partícula en los compuestos 83, sino que también se realiza un comparativo de cocciones a diferentes temperaturas 84,85.

Los resultados obtenidos por el equipo dirigido por el Dr. Silvio Delvasto mostraron que al sustituir vidrio de ventana por feldespato, se presenta una disminución del poro abierto y un ahorro energético, al comparar dos pruebas, con una cocción de 1100°C y 1450°C, cada una, con un tamaño de partícula menor a 69 µm y dos porcentajes de vidrio agregado 86.

Otras investigaciones se enfocan en el uso de vidrio de manejo delicado, como el de televisores 87,88, en el que se requiere equipo y una capacitación específica para su procesamiento, porque representa un riesgo en su manejo tanto para el ambiente como para el personal que lo manipula.

Los trabajos en los que se utiliza vidrio recuperado para elaborar esmaltes cerámico se procesa a un tamaño de partícula inferior a 110 µm, incluso llegando a 45µm, lo cual requiere equipo especializado de laboratorio, que podría no estar al alcance de las comunidades alfareras 89,90.

Con el análisis de artículos científicos se establecieron los aspectos necesarios para realizar las pruebas de laboratorio en los que se utilizó vidrio recuperado para sustituir material virgen, de acuerdo a la tendencia cada vez mayor de las empresa de trabajar con sustituciones parciales de materiales para disminuir impactos ambientales y mejorar las características del producto con una reducción del consumo energético en el proceso 91, adoptando un modelo circular y regenerativo, que imita los procesos y ciclos de la naturaleza 92.

En un análisis de las acciones que han adoptado las empresas para reutilizar el vidrio, se observó que se presentan diferentes niveles de procesamiento; en un primer nivel sólo se separa, limpia y se muele, para obtener material que se utiliza principalmente en la decoración de jardines, en un segundo nivel se transforma y caracteriza con la finalidad de tener un material estandarizado con características homogéneas. Ya en un tercer nivel se ubican las empresas que integran el vidrio recuperado en su proceso de producción para transformarlo en nuevos productos en el cuerpo cerámico. Un esquema de los procesos para reutilizar el vidrio recuperado se esquematiza en la Figura 1.

3. Materiales y métodos

Se utilizó la metodología proyectual de Gui Bonsiepe, que comprenden las etapas de: estructuración del problema, diseño y realización 93.

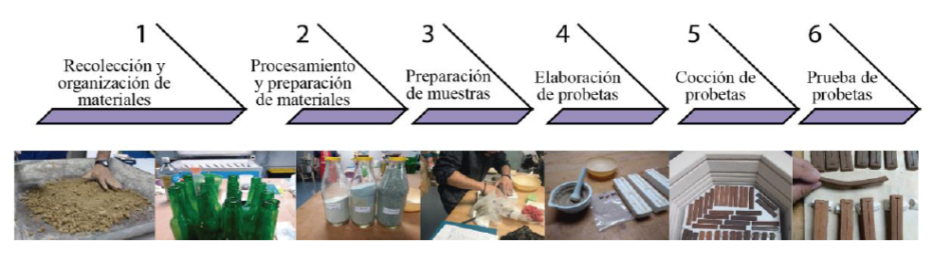

La etapa de estructuración del problema se estableció para comparar una serie de muestras con diferentes porcentajes de vidrio, y establecer las diferencias de acuerdo a cada una de las características que los materiales debe tener para elaborar las muestras de acuerdo a la literatura consultada. La etapa de diseño se estableció para estructurar las pruebas y los formatos de registro que se utilizaron de acuerdo a la literatura consultada. La etapa de realización se planteó para solicitar los espacios necesarios para realizar las pruebas y efectuar el registro de datos para su posterior comparación y análisis Figura 2.

Para establecer las características de los materiales se realizaron visitas a centros de acopio y visitas a casas de materiales. También se analizó el método de recuperación de los residuos sólidos en la Ciudad de México (CDMX) para establecer la forma en que se obtendría el vidrio.

Con la revisión de los métodos de recolección y acopio, se estableció que se utilizaría el vidrio de las botellas y frascos para procesarlo y conformar un compuesto cerámico.

Para obtener un compuesto cerámico que presentara elevada plasticidad se utilizó una arcilla comercial nacional y como material estructurante se seleccionó una tierra que se comercializa como agregado fino para la construcción.

Se utilizó el método de diseños centrales compuestos porque se pudo establecer un rango de incrementos, y a partir de estos incrementos establecer un centro con propiedades óptimas, que sirva para elaborar la propuesta del proceso que reutiliza vidrio recuperado; es decir, establecer varios porcentajes de vidrio agregado, en los que se observará si las propiedades aumentan o disminuyen, y poder determinar el punto en el que las características son apropiadas para trabajar el compuesto cerámico 94.

Una vez establecido el material con el que se iba a trabajar se utilizó de referencia el trabajo de Lucero Silva titulado “Reutilización de Residuos de Vidrio como Adición Mineral de Cementantes Hidráulicos” 95. Las etapas que estableció para su trabajo fueron: 1) recolección y preparación de residuos, 2) procesamiento de los residuos de vidrio, 3) tamizado y selección, 4) diseño y elaboración de morteros y 5) pruebas de resistencia mecánica, por lo que se adecuó la metodología utilizada y se describieron las sub-etapas necesarias para elaborar y realizar pruebas en probetas elaboradas con diferentes compuestos cerámicos Tabla 1.

Tabla 1 Descripción de las etapas para elaborar las probetas. Someterlas a prueba y registrar los datos

.Para realizar las pruebas de laboratorio se elaboraron probetas con un compuesto cerámico que contenía diferentes porcentajes de vidrio, tierra y arcilla. La variable que se modificó fue la cantidad de vidrio, para realizar un comparativo de las características de acuerdo con la cantidad agregada, con un tamaño de partícula que corresponde a uno que se pueda trabajar tanto en el laboratorio como en un proceso artesanal. Debido a que en el proceso de molido y tamizado se requiere tiempo y energía, se utilizó para este trabajo de investigación el procesamiento manual con equipo básico de laboratorio. Pero para trasladarlo a una escala mayor se debe considerar el equipo necesario.

La primera prueba que se realizó fue la de sedimentación de la tierra rojiza, la cual nos proporcionó información de la cantidad de arcilla y arena, correspondiendo el 30% de arcilla, el 55% de arena y el resto material orgánico. Por lo que nos indica que es un material que tiene muy baja plasticidad y para trabajar con este material se debe agregar arcilla. Pero no se descarta su uso debido a que es una tierra con alto contenido en hierro y es una muestra que representa un espectro amplio de la tierra que se puede utilizar para fabricar piezas cerámicas.

Se determinó a partir de esta prueba, que se utilizaría la tierra como estructurante, pero se agregaría una arcilla comercial que le otorgaría plasticidad al compuesto. Dicho compuesto sería una muestra homogénea que sería representativa con relación a los resultados de las pruebas a las que se les agregó vidrio molido.

Se realizó una prueba de granulometría para determinar el porcentaje útil de material con un tamaño de grano menor a 0.15 mm, este tamaño se estableció debido al equipo disponible y dado que a mayor procesamiento se requiere de mayor tiempo de trabajo y del uso de una mayor cantidad de recursos energéticos. Por lo que para el vidrio recuperado también se manejó el mismo tamaño de partícula.

La prueba se realizó de acuerdo con la Norma Mexicana NMX-C170-ONNCCE-1997 96, en el que se establecen los métodos para la reducción de las muestras de agregados obtenidas en el campo hasta obtener el tamaño apropiado para la prueba. La Norma Mexicana NMX-C-077-1997-ONNCCE 97 señala el método para el análisis granulométrico de agregados finos y gruesos con el fin de determinar la distribución de las partículas de diferentes tamaños a través de las cribas.

Se conformó el compuesto con una composición de 50% de tierra y 50% de arcilla para la prueba testigo, y a partir de esta muestra se elaboraron compuestos en los que se agregó vidrio molido en porcentajes de 5%, sin sobrepasar el 50% de su peso. Se realiza la distribución y la asignación de nombre para cada una de las muestras Tabla 2.

Tabla 2 Distribución de porcentajes para cada material con el que se elaboró cada una de las muestras.

| Variable | Porcentaje de vidrio | Porcentaje de tierra | Porcentaje de arcilla |

| M0 | 0.00% | 50.00% | 50.00% |

| M1 | 5.00% | 47.50% | 47.50% |

| M2 | 10.00% | 45.00% | 45.00% |

| M3 | 15.00% | 42.50% | 42.50% |

| M4 | 20.00% | 40.00% | 40.00% |

| M5 | 25.00% | 37.50% | 37.50% |

| M6 | 30.00% | 35.00% | 35.00% |

| M7 | 35.00% | 32.50% | 32.50% |

| M8 | 40.00% | 30.00% | 30.00% |

| M9 | 45.00% | 27.50% | 27.50% |

| M10 | 50.00% | 25.00% | 25.00% |

El número de probetas que se fabricaron para realizar las diferentes pruebas fueron de 8 piezas para cada muestra, debido a que se realizaron dos cocciones con diferente temperatura, y pruebas para registrar características mecánicas Tabla 3.

Tabla 3 Número de probetas consideradas para cada prueba

| Prueba | Cocción a 855°C | Cocción a 1140°C |

| Plasticidad y encogimiento | Todas las probetas (4 muestras de cada compuesto cerámico desde M0 hasta M10) | Todas las probetas (4 muestras de cada compuesto cerámico desde M0 hasta M10) |

| Resistencia a temperatura | Al menos una probeta de cada muestra | Al menos una probeta de cada muestra |

| Porosidad | Todas las probetas (4 muestras de cada compuesto cerámico desde M0 hasta M10) | Todas las probetas (4 muestras de cada compuesto cerámico desde M0 hasta M10) |

| Esfuerzo cortante | Al menos tres probetas de cada muestra | Al menos tres probetas de cada muestra |

Para la preparación de las muestras se realizó la mezcla e hidratación de materiales con los porcentajes establecidos para cada muestra. Una vez conformadas las muestras, se inició con la prueba de plasticidad para establecer parámetros con relación al aumento de vidrio en el compuesto cerámico y registrar las variaciones de cada muestra.

Para realizar las pruebas de encogimiento, resistencia a la temperatura, porosidad y esfuerzo cortante se elaboraron probetas por compresión, proceso de fabricación aplicando presión en un molde que corresponde a la forma de fabricación de piezas utilitarias en las comunidades alfareras. Una vez fabricadas las probetas se marcaron y dejaron secar para su posterior cocción en horno eléctrico y las subsecuentes pruebas de laboratorio.

Una semana después de la elaboración de las probetas, se registró una primera medición en la que se tomó nota del primer encogimiento. Debido a que el encogimiento se presenta en diferentes etapas, primero se midió antes de la preparación para la cocción, para después realizar una segunda posterior a la primera cocción, así como contemplar una tercera si se requiriese una segunda cocción 98.

Para este trabajo de investigación se realizó experimentación con dos temperaturas de cocción, ambas ubicadas en los rangos de temperaturas comerciales, para la terracota y para la loza de barro. La terracota se trabaja con una cocción ubicada entre 850°C y 1000°C. La loza de barro entre 1000°C y 1200°C. Por lo que, para las pruebas se decidió trabajar con temperaturas ubicadas en estos rangos. La primera cocción se realizó a una temperatura de 855°C y la segunda a una temperatura de 1140°C.

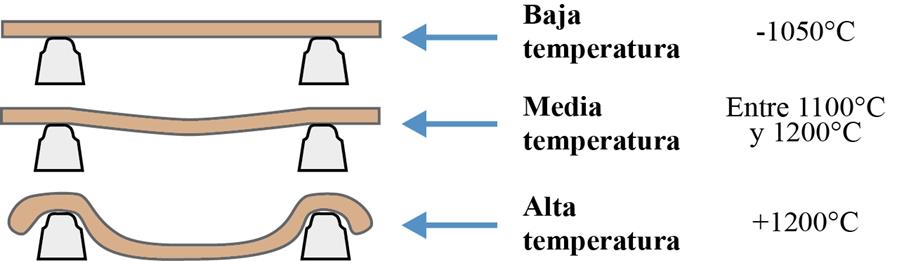

Una vez finalizado el proceso de cocción, se realizó una segunda medición, tanto de las probetas con una cocción a 855°C como de las que se cocinaron a 1140°C. Se registró tanto el encogimiento como la resistencia de cada compuesto a la temperatura. Dicho registro se pudo obtener porque se colocaron las probetas sobre dos postes y al llegar al punto de fase líquida el material se deforma, presentando una curva que se mide con respecto a la horizontal, por lo que el dato obtenido nos proporciona una referencia de la cantidad de vidrio adecuada para tener una resistencia óptima en la fabricación de piezas cerámicas y si a mayor cantidad de vidrio en el compuesto cerámico se puede disminuir la temperatura para fabricar cerámica.

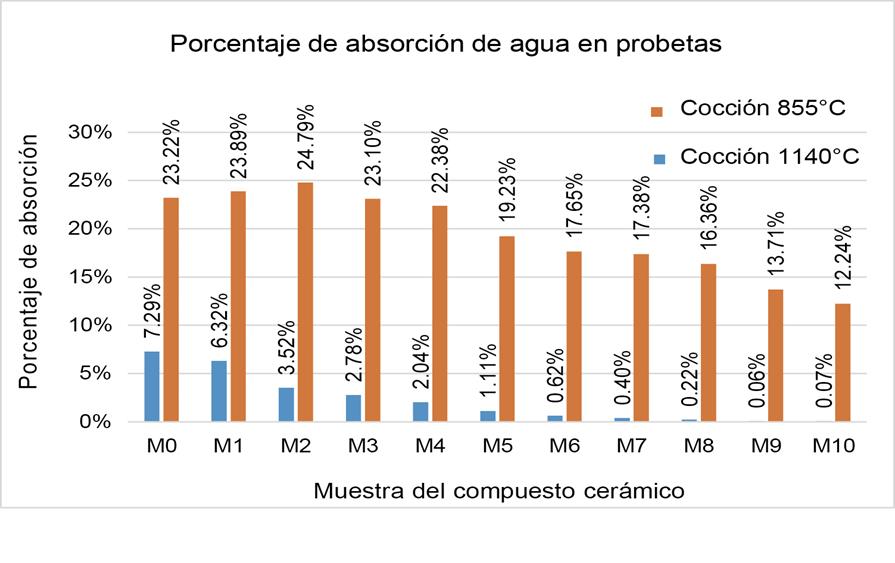

La prueba de porosidad se realiza para establecer la cantidad de agua que absorben las muestras con relación a la cantidad de vidrio agregado y si hay un aumento o disminución en el peso, que represente una mejora que se pueda aplicar para la fabricación de piezas cerámicas.

Para establecer el porcentaje de absorción de agua se requiere pesar y registrar el peso de las probetas en seco antes de la prueba. Para su posterior comparación, en el que el primer peso registrado se contrasta con el segundo registro, que es el peso resultante al dejar hervir las probetas por una hora. El segundo registro debe ser inmediato al retiro de agua hirviendo, considerando que no tengan agua en la superficie, sólo la que absorbieron durante la prueba.

Una vez registrados los datos se procede a calcular el porcentaje para elaborar una gráfica y tener una mejor interpretación de los resultados. La fórmula para determinar el porcentaje de absorción 99 es el siguiente:

Donde:

Pi= Peso inicial

Pf= Peso final

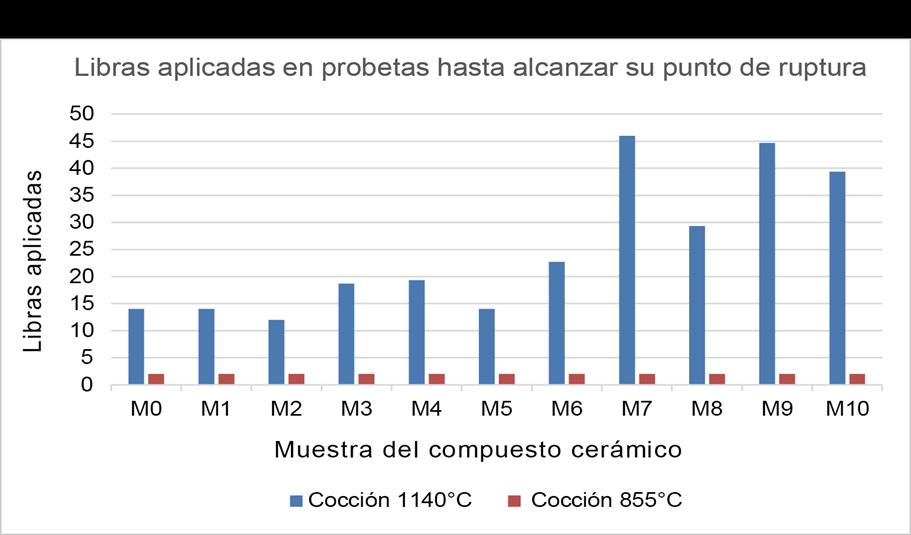

Por último, con la prueba de esfuerzo cortante se pudo establecer un comparativo de la resistencia al agregar vidrio al compuesto cerámico.

4. Análisis de resultados

4.1. Plasticidad

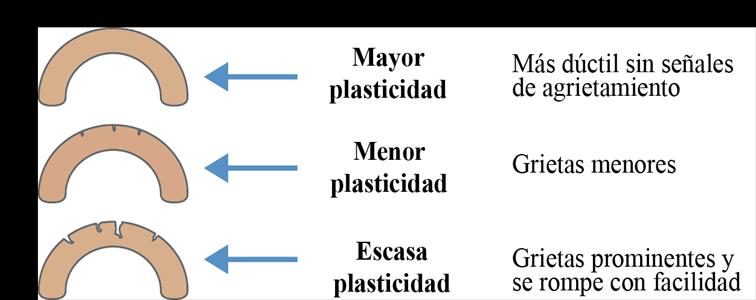

Esta prueba es muy importante para verificar si una arcilla es susceptible de ser modelada. La clasificación se estableció al amasar el compuesto cerámico y elaborar una tira cilíndrica, para flexionarla y ubicarla de acuerdo a la intensidad de las grietas que presentó y que se ejemplifica en la Figura 3.

Con este procedimiento se puede apreciar la propiedad que permite que un material cambie su forma, sin rotura, al aplicar una fuerza externa, y que puede retener dicha forma cuando la fuerza es eliminada o reducida en cierto valor, por lo que se considera que una arcilla es más plástica que otra cuando soporta deformaciones mayores sin que aparezcan grietas 100.

En esta prueba se establecieron cinco rangos, en los cuales los compuestos con 5%,10% y 15% de vidrio molido presentan una excelente plasticidad, lo que favorece el amasado y evita la formación de grietas durante la conformación de cilindros. Los compuestos con 20% de vidrio presentan una buena plasticidad, sin embargo comienza a registrarse cierta pérdida de humedad. Los que contienen 25% y 30% de vidrio presentan una menor plasticidad, por lo que durante el amasado y la elaboración de cilindros se presentan pequeñas grietas. Los compuestos con porcentajes de 35% y 40% de vidrio muestran una pobre plasticidad con una presencia mayor de grietas y mayor pérdida de humedad, y por último, los compuestos con 45% y 50% de vidrio presentan una nula plasticidad, ya que se registró una mayor pérdida de humedad y una prácticamente nula plasticidad, lo que derivó en un mayor grado de agrietamiento Figura 4.

La mayoría de las investigaciones ubican proporciones de vidrio reutilizado, hasta en un 30% de su peso, para mejorar sus propiedades 101. Pero al estar enfocados en ladrillos cocidos, no se considera la plasticidad debido a que su conformación es por compresión, a diferencia del modelado manual de las piezas cerámicas utilitarias u ornamentales, a las cuales después de su conformación se deben dejar secar para continuar con su proceso de fabricación.

4.2. Encogimiento

Los datos obtenidos en la prueba de encogimiento corresponden a una relación de las características comunes de todos los minerales arcillosos de estructura laminar, los cuales tienen la capacidad de absorber agua en la superficie y entre las placas. Porque cuando a las arcillas se les agrega agua son maleables, y al perder humedad sufren una contracción o encogimiento 102, Figura 5.

Figura 5 Encogimiento de probetas al secado, para esta prueba se realizó medición después de una semana de secado al ambiente y después de una sola cocción.

Con los datos obtenidos en la medición de las probetas se elaboró una gráfica en la que se aprecia que a mayor cantidad de vidrio el encogimiento es menor Figura 6.

El resultado de esta prueba concuerda con los resultados de las investigaciones, en las que se ha encontrado que el encogimiento aumenta en relación a la cantidad de vidrio agregado y a la temperatura de cocción 77.

Aunque en muchas investigaciones se realizan las pruebas con un tamaño de partícula menor a 75µm 103, para este trabajo se utiliza un malla #100, que corresponde a un tamaño de 150µm, que es el que se consideró para ser escalado al trabajo de campo en el que los alfareros puedan hacer uso de vidrio recuperado y transformarlo para su incorporación al cuerpo cerámico.

4.3. Resistencia a la deformación durante el proceso de cocción

Los datos obtenidos de las probetas, tanto las que fueron sometidas a una temperatura de 855°C como a 1140°C, demuestran que a mayor cantidad de vidrio se promueve una fase líquida. La literatura indica que algunas arcillas se derriten cuando se cuecen a temperaturas elevadas, especialmente las que contienen alto contenido de óxido de hierro, el cual actúa como fundente 98, y en este caso el vidrio trabaja en conjunto con el óxido de hierro para promover un mayor nivel de fundición. El comportamiento de las probetas cocidas a diferentes temperaturas se ejemplifica en la Figura 7.

En la Figura 8 sólo se presentan los datos de la cocción de 1140°C, porque a una temperatura de 855°C no se presentó una fase líquida como lo menciona Paul Rado al indicar que los cambios químicos que presentan las arcillas al cocinarse aproximadamente a 500°C es la formación de meta-caolín, cerca de los 925°C presenta fase tipo espinela, entre 1050°C y 1100°C pasa a fase mullita y a partir de los 1200°C la fase de la mullita evoluciona con parámetros de red firmes 104.

Debido a que el compuesto cerámico contiene arcilla roja con alto contenido de hierro, tiende a presentar una fase liquida a una mayor temperatura de cocción, y si a esto se le suma el porcentaje de vidrio tendremos un compuesto que presentará una menor resistencia a la temperatura. Lo que provocará que las piezas cerámicas no conserven sus formas, presentando deformaciones no consideradas en su modelado inicial. En las investigaciones consultadas no se aborda esta prueba debido a que la temperatura de cocción de los ladrillos se ubica debajo de los 1000°C 85 y la forma de producción de las losetas evita su deformación, pero las piezas utilitarias presentan conformaciones que si poseen baja resistencia a la temperatura, pueden llegar a ocasionar deformaciones no contempladas.

4.4. Porosidad

Se obtuvieron datos representativos que se pudieron cruzar, porque los objetos cerámicos con menor porosidad tienen ventaja y son fabricados a una temperatura mayor a 1200°C, por lo que, si obtenemos datos que demuestren que se pueden obtener piezas menos porosas a una temperatura menor, se puede obtener una eficiencia de recursos. Además de que la absorción de agua agrega peso a los objetos cerámicos, y dicha absorción puede afectar un adecuado funcionamiento.

En la Tabla 4 se registró la absorción de agua en las probetas que se sometieron a una cocción de 1140°C, los datos fueron más significativos en las probetas con mayor cantidad de vidrio, en las cuales se observa un incremento en el peso, aún en un primer registro en seco.

Tabla 4 Relación de porcentaje de absorción e incremento de peso para muestras con cocción de 1140°C.

| Variable | Peso antes de prueba | Peso después de inmersión | Porcentaje de absorción |

| M0 | 16.05 g | 17.22 g | 7.29% |

| M1 | 16.21 g | 17.23 g | 6.32% |

| M2 | 16.90 g | 17.50 g | 3.52% |

| M3 | 17.29 g | 17.77 g | 2.78% |

| M4 | 17.31 g | 17.66 g | 2.04% |

| M5 | 17.83 g | 18.03 g | 1.11% |

| M6 | 17.62 g | 17.73 g | 0.62% |

| M7 | 20.20 g | 20.28 g | 0.40% |

| M8 | 18.31 g | 18.35 g | 0.22% |

| M9 | 19.85 g | 19.86 g | 0.06% |

| M10 | 22.09 g | 22.10 g | 0.07% |

Los datos recopilados de las probetas con una cocción de 855°C demuestran que a mayor cantidad de vidrio también se obtiene una reducción en el porcentaje de absorción Tabla 5.

Tabla 5 Relación de porcentaje de absorción e incremento de peso para muestras con cocción de 855°C.

| Variable | Peso antes de prueba | Peso después de inmersión | Porcentaje de absorción |

| M0 | 14.11 g | 17.39 g | 23.22% |

| M1 | 14.95 g | 18.52 g | 23.89% |

| M2 | 14.22 g | 17.74 g | 24.79% |

| M3 | 15.22 g | 18.73 g | 23.10% |

| M4 | 14.42g | 17.65 g | 22.38% |

| M5 | 14.90 g | 17.76 g | 19.23% |

| M6 | 16.22 g | 19.08 g | 17.65% |

| M7 | 14.62 g | 17.16 g | 17.38% |

| M8 | 16.26 g | 18.92 g | 16.36% |

| M9 | 18.61 g | 21.16 g | 13.71% |

| M10 | 18.39 g | 20.64 g | 12.24% |

La Figura 9 muestra que el porcentaje de absorción disminuye cuando la cantidad de vidrio aumenta, para los casos de cocciones de 855°C y 1140°C.

Figura 9 Disminución del porcentaje de absorción de agua en prueba de porosidad para ambas cocciones.

Con los datos obtenidos podemos observar que a mayor cantidad de vidrio la porosidad disminuye, pero el peso aumenta, y este no es proporcional, por lo que se tiene un objeto más pesado que puede no compensar la absorción de agua, de acuerdo a la aplicación del objeto cerámico.

4.5. Dureza

En la prueba de dureza se registraron sólo los datos de las probetas elaboradas a una temperatura de 1140°C, debido a que el equipo de laboratorio no contaba con el rango necesario para realizar la prueba a las probetas elaboradas a 855 ºC Figura 10.

Los datos registrados de la prueba en las probetas elaboradas a una temperatura de 1140°C demuestran que a mayor cantidad de vidrio la resistencia aumenta. Presentando una mayor resistencia con la muestra M7 que contiene un 35% de vidrio agregado, pero a partir de este porcentaje la resistencia empieza a disminuir debido a que la muestra se comporta como un vidriado, el cual tiene una mayor dureza pero una menor resistencia a la ruptura.

Una vez obtenido los datos se establece el rango de acción para el porcentaje de vidrio a utilizar en la propuesta del proceso, las posibles aplicaciones de diseño e investigaciones futuras.

De acuerdo con la prueba de plasticidad, esta se reduce a partir del 25% por lo que se decidió contemplar hasta un 20% de vidrio en la arcilla. La prueba de encogimiento demostró que hasta con un 25% la diferencia es de uno por ciento pero al agregar 30% la diferencia se incrementa en 2% por lo que ya no se consideró dentro de la proporción adecuada. Al igual que con la prueba de resistencia a la temperatura en el que el valor más amplio se observa en la prueba de 25% al duplicarse el valor obtenido en la prueba con 20% de vidrio. La porosidad disminuye a partir del 15% y conserva un rango aceptado para productos cerámicos y aunque la resistencia al esfuerzo cortante se presenta como una propiedad notable a partir del 35% se decidió que los valores en el 15% y el 20% son aceptables con relación a las otras pruebas.

5. Propuestas para el trabajo a futuro

El siguiente paso es la aplicación de la propuesta en una comunidad.

El proceso de caracterización de materiales dentro y fuera de las pruebas de laboratorio se debe considerar, ya que es importante que el trabajo se pueda replicar en lugares con una baja infraestructura tecnológica o con recursos limitados 105. Por lo que el trabajo de sustitución de materiales en laboratorio con equipo especializado se debe adecuar para el trabajo con comunidades alfareras 106. Aunado al uso del equipo, la materia prima con la que trabaja cada comunidad posee características particulares 20, por lo que los criterios de selección de muestras deben tener un rango que abarque características homogéneas de plasticidad y estructura de un compuesto cerámico 107.

Llevar la alternativa tecnológica propuesta en este trabajo tanto a los talleres familiares como a las organizaciones que apoyan a los artesanos requerirá generar en paralelo nuevas actividades y esfuerzos comunitarios orientados al acopio, clasificación, limpieza, molido, tamizado, procesamiento y aprovechamiento del vidrio residual, a partir de una práctica consciente que los beneficia de forma económica, social y ambiental.

Posteriormente se puede extender el alcance de las redes de cooperación para compartir experiencias incorporando a productores, distribuidores y usuarios, para facilitar la logística de acopio, optimizar el procesamiento del vidrio recuperado a una mayor escala e incluso hacerlo extensivo a otras empresas.

Si bien, las propuestas de la ecoeficiencia y la ecología industrial, son un paso importante para reorientar al sector productivo hacia una economía circular, es necesario ir más allá, para promover la construcción de saberes, valores y prácticas orientadas hacia la sustentabilidad del socioecosistema en su conjunto.

6. Conclusiones

En esta investigación se demostró la factibilidad de agregar vidrio recuperado, molido y tamizado -con un tamaño de partícula menor a 0.15 mm- en la preparación de un compuesto cerámico. Así mismo se determinó que al hacerlo en una proporción de entre 15% y 20% mejoran las propiedades del material y se puede lograr una disminución en el uso de recursos energéticos durante el proceso de cocción.

Las principales mejoras observadas en las características del material fueron las siguientes:

6.1. Plasticidad

La plasticidad es una característica poco estudiada en otras investigaciones debido a que abordan el análisis desde un enfoque de ciencia de materiales, aunque distante del enfoque de un productor de cerámica.

Esta propiedad se conserva en un estado óptimo al agregar hasta con un 20% de vidrio, a partir de este porcentaje la plasticidad empieza a disminuir, con lo que se establece que se puede aprovechar hasta un 20% de material recuperado.

6.2. Resistencia a la deformación

En una pieza cerámica utilitaria, en la que la pared es de 5 mm aproximadamente se debe tener resistencia a la deformación en el proceso de cocción para que el producto no adopte formas inesperadas.

Los resultados de la investigación muestran que la resistencia a la deformación de las probetas en una temperatura de cocción de 1140°C es inversamente proporcional a la cantidad de vidrio agregado. A partir de una proporción del 45%, la deformación es notable y por arriba del 50%, el compuesto se comporta como un esmalte.

6.3. Porosidad

La porosidad es una propiedad relevante para la industria cerámica debido a que los materiales con menor porosidad son más requeridos para espacios con alta humedad, ya sea para aplicación en pisos o para recubrimientos de fachadas e interiores.

Se constató que la porosidad es una propiedad sensible e inversamente proporcional al porcentaje de vidrio que se incorpora en el compuesto cerámico. Este resultado está en concordancia con los resultados reportados por otros autores, sin embargo, en este trabajo se destaca la relación existente entre el porcentaje de vidrio agregado, el peso de la probeta y la absorción de agua, encontrando que a mayor porcentaje de vidrio el peso de las muestras aumenta, pero disminuye la absorción de agua.

6.4. Resistencia mecánica

La resistencia mecánica es una propiedad relevante en los productos cerámicos, ya que presentan mayor dureza y durabilidad, con un menor desgaste al uso.

Se constató que la resistencia mecánica es una propiedad que mejora de manera directamente proporcional al porcentaje de vidrio que se agrega al compuesto cerámico. Sin embargo, presenta un límite, ya que a partir de la muestra con 40% de vidrio se presenta una disminución de la resistencia, al presentar una composición cercana a un esmalte.

En síntesis, la investigación determinó la viabilidad de incorporar vidrio recuperado en la elaboración de material cerámico, teniendo entre otros efectos benéficos: menor porosidad, mayor dureza y menor punto de sinterización. Sin embargo, como un efecto colateral también se observa la modificación en algunas otras propiedades, por ejemplo: la plasticidad y el peso, cuyo impacto en el proceso de elaboración de cerámica debe ser considerado.

6.5. Implicaciones prácticas de los resultados

La cerámica tiene un rango de aplicaciones muy variado, ya que entre otros se puede utilizar en objetos utilitarios, ornamentales, de construcción o eléctricos.

En el caso de la elaboración de tejas, si bien al agregar vidrio el material cerámico incrementa su peso, se tiene la ventaja de que éste permanecerá más constante debido a que la reducción de la porosidad del material disminuye la absorción de agua. De manera adicional resultaría atractivo explorar la posiblidad de que un diseño conformado por capas de diferentes compuestos cerámicos pudiera otorgarle al material una menor porosidad sin que se presentara un incremento en su peso.

La posibilidad de obtener un material con mayor dureza, favorece la elaboración de baldosas, con una mayor resistencia al uso.

Es necesario tener presente que todo incremento en alguna característica deseada del material, puede presentar algún efecto colateral que disminuya otra, lo que pudiera incluso llegar a afectar la viabilidad del diseño.

Así, el diseño de cada producto deberá adecuarse para cumplir con los requerimientos específicos de su uso, al tiempo que se beneficia con las características que le confiere la incorporación del vidrio recuperado.

6.6. Beneficios en pro de la sustentabilidad

Los beneficios ambientales de incorporar vidrio residual en el proceso de elaboración de piezas cerámicas son: a) disminuir la extracción de materiales utilizados como materias primas, b) evitar que el vidrio residual llegue como un desecho a los rellenos sanitarios y c) disminuir el consumo energético debido a la presencia de vitrificación en el cuerpo cerámico a menores temperaturas de sinterización.

El beneficio económico de utilizar vidrio recuperado en la elaboración del compuesto cerámico obtenido, es la sustitución del 20% de arcilla por un material que no implica un costo monetario, ya que éste puede ser recolectado o aportado por los integrantes de la propia comunidad.

Las acciones que generan nuevas prácticas encaminadas hacia la sustentabilidad requieren esfuerzos comunes, lo que contribuye a fortalecer actividades cooperativas y de ayuda comunitaria, lo que establece nuevos hábitos, que se pueden extender a otros recursos aprovechables.

nueva página del texto (beta)

nueva página del texto (beta)